Manuel d’installation et d’utilisation de l’ALTO

Le présent manuel doit être lu attentivement avant toute première utilisation d’une imprimante 3D de type ALTO. La compréhension et l’application des divers points abordés dans ce manuel garantissent au produit une qualité de mise en œuvre et une durée de vie optimales.

Toute utilisation de l’imprimante ALTO ne respectant pas les consignes du présent manuel a pour conséquence l’annulation de la garantie constructeur.

Télécharger le manuel de l’ALTO (version 4.9 du 10/04/2025) :

Manuel_ALTO.pdf

Sommaire

Lors de l’impression, il est nécessaire de garantir une stabilité thermique de l’environnement de la machine. Toute variation de la température du milieu peut entrainer une modification immédiate des dimensions de la pièce en cours d’impression. Les conséquences directes vont du défaut géométrique de la pièce finie à son décollement du plateau pendant l’impression pouvant résulter sur un endommagement de la machine.

La machine ne doit pas être placée dans un environnement la soumettant à des projections ou des brouillards d’huile ou autres liquides.

Les éléments électroniques de la machine sont isolés dans un compartiment fermé par un cache : ne jamais ouvrir ou retirer ce cache.

Toute intervention sur la partie électronique et/ou mécanique durant la période couverte par la garantie annule cette garantie ; passée cette période de garantie, toute intervention sur la partie électronique et/ou mécanique de la machine doit être réalisée par une personne qualifiée.

- Une personne dont l’expérience et le niveau de connaissance garantissent des conditions optimales de sécurité doit être présente lors de toute utilisation de la machine

- Avant toute opération, assurez-vous de l’absence de corps étranger dans la machine

- Ne laissez pas la machine en fonctionnement sans surveillance lors d’une impression d’un fichier .gcode non testé et validé

- Ne déplacez pas la machine en fonctionnement

- N’introduisez pas la main dans la machine en fonctionnement : les éléments mobiles entraînent un risque de pincement et les éléments chauffants un risque de brûlure

- Attachez les cheveux longs et portez des vêtements près du corps pour manipuler la machine

- Attendez le refroidissement des éléments chauffants et éteignez la machine (OFF) avant toute manipulation

- Ne tirez jamais sur les câbles de la machine

- Toute opération de maintenance doit se faire machine éteinte et débranchée

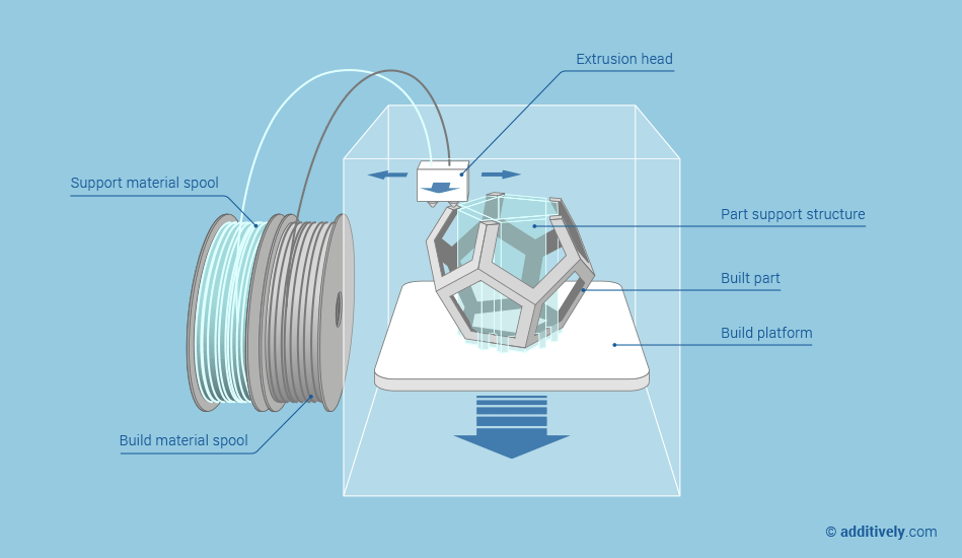

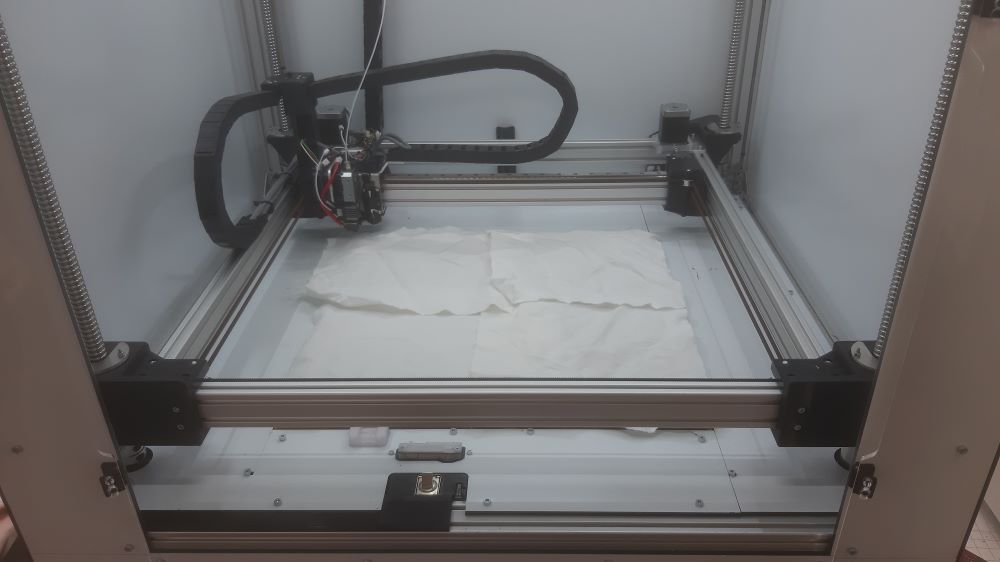

L’impression 3D est une famille de procédé de fabrication par ajout de matière. Elle se base sur une stratégie de construction d’objet couche par couche. L’ALTO fonctionne sur le principe de l’extrusion de matière, encore appelé FFF pour fused filament fabrication. Un filament de plastique est extrudé à travers une buse chauffée à haute température. Cette dernière est fixée sur une tête capable de se déplacer suivant trois axes nommés X ; Y et Z. C’est la combinaison de l’apport en matière et du déplacement dans le plan XY qui va permettre de créer une couche d’un objet en déposant de la matière précisément aux endroits voulus. Ensuite, c’est un décalage selon l’axe Z qui va permettre de commencer une nouvelle couche construite sur la précédente. Ainsi, couche après couche, l’objet est imprimé.

Pour pouvoir imprimer un objet à l’aide d’une imprimante 3D, il faut lui apporter les commandes nécessaires à la réalisation de l’objet. Ces commandes sont contenues dans un fichier .gcode listant toutes les instructions d’impression. Ce fichier est obtenu à partir d’un modèle 3D de l’objet exporté au format .stl, puis converti par un logiciel de tranchage. C’est ce dernier qui permet de traduire le modèle d’une pièce contenu dans le fichier .stl en la liste d’instructions machine contenue dans le fichier .gcode.

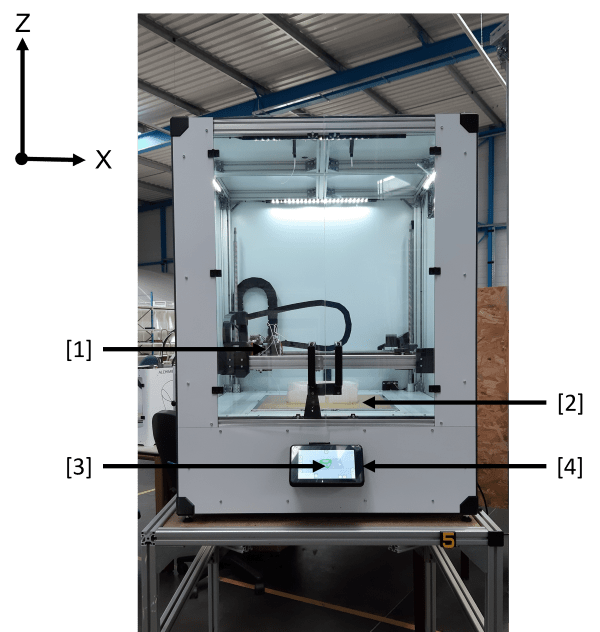

Avant

[1] tête d’impression pouvant se déplacer selon les axes X ; Y et Z

[2] plateau fixé sur le châssis

[3] écran de l’interface tactile permettant de piloter la machine

[4] emplacement pour la clé USB

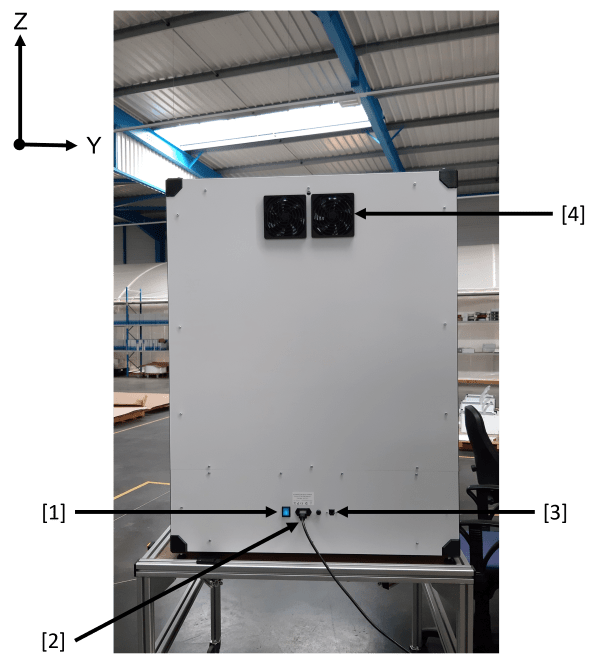

Panneau latéral droit

[1] interrupteur de mise sous tension

[2] branchement de l’alimentation

[3] port de communication réseau

[4] système de ventilation de l’enceinte

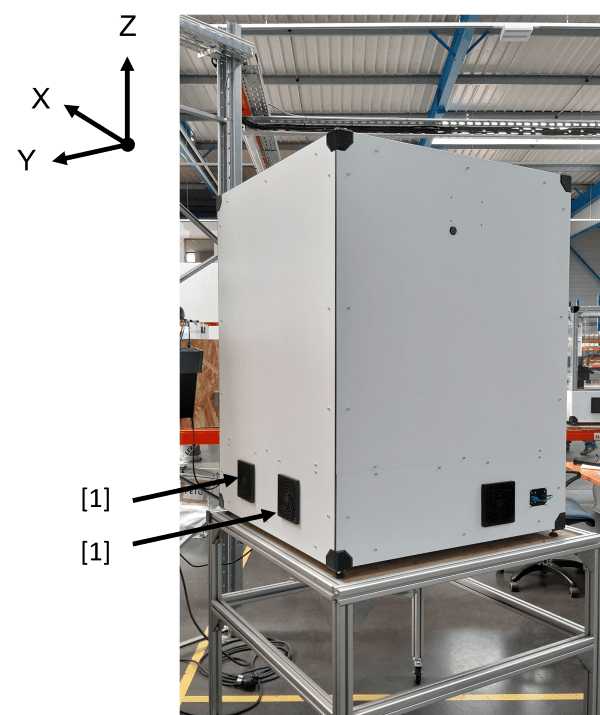

Panneau latéral gauche

[1] port USB pour un contrôle de l’imprimante 3D via interface tactile ou via un ordinateur (non détaillé dans ce manuel)

[2] système de ventilation de la partie électronique

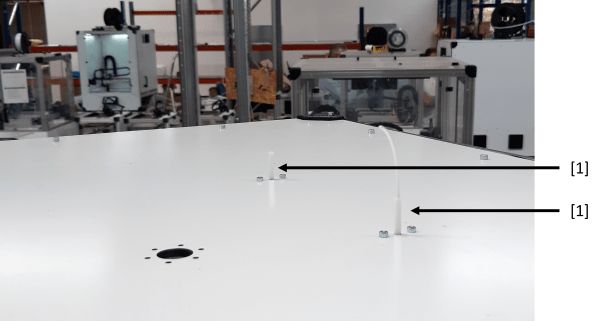

Dessus

[1] zone d’insertion du filament

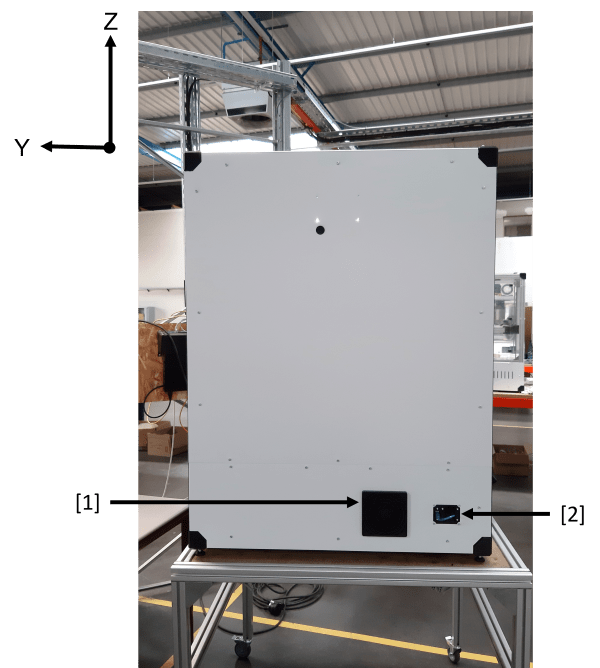

Arrière

[1] système de ventilation de la partie électronique

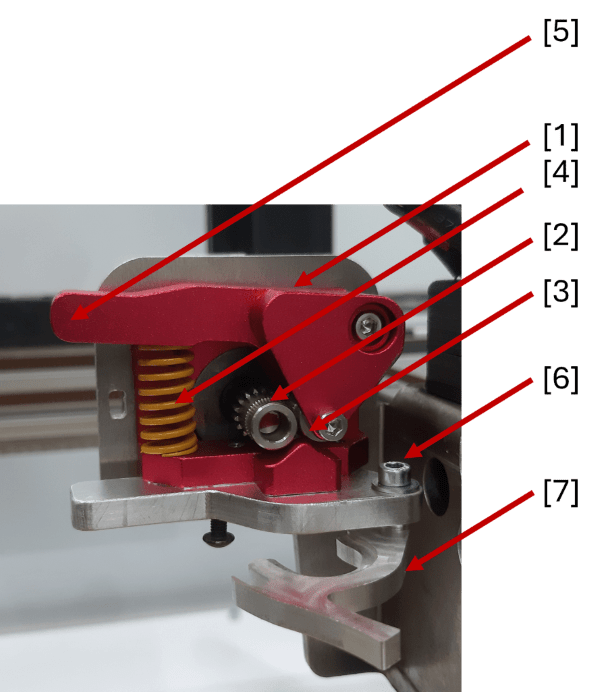

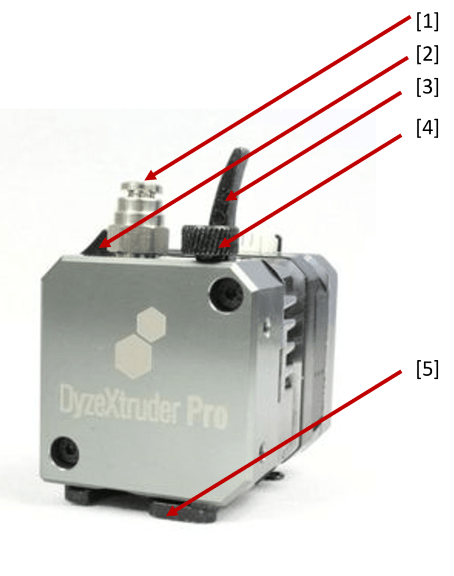

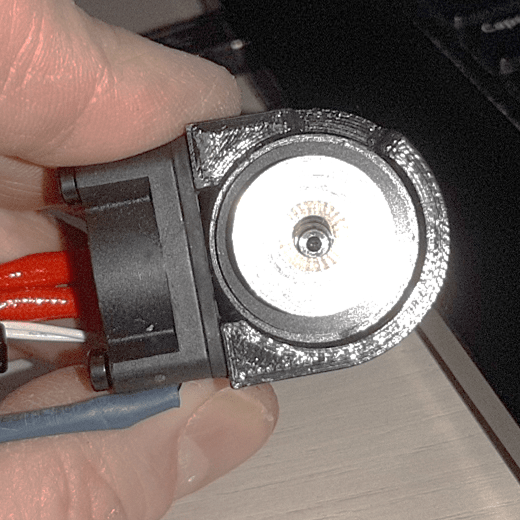

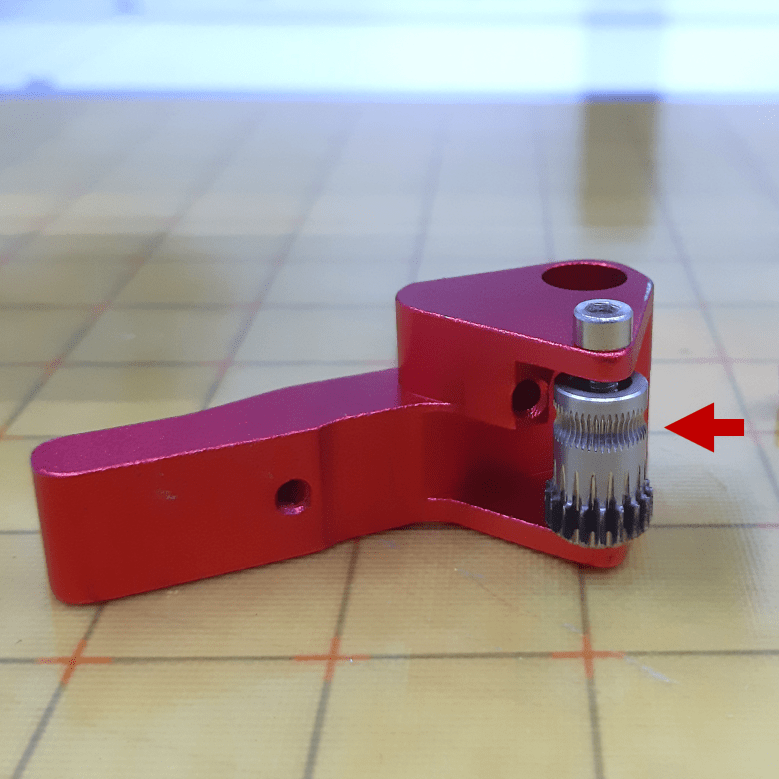

Extrudeur – type C

Ce bloc assure l’entrainement ou la rétraction du filament à travers la tête d’impression et est composé de :

[1] l’entrée de l’extrudeur par laquelle le filament est inséré

[2] un pignon fixé sur l’arbre du moteur pas-à-pas qui commande l’entrainement du filament

[3] un galet situé en face du pignon d’entrainement

[4] un ressort qui maintient une pression sur le filament au niveau du pignon d’entrainement et du galet

[5] un levier qui une fois appuyé libère la pression sur le filament pour permettre le chargement / déchargement de la matière

[6] une vis qui permet de maintenir ou de libérer le levier de fixation de la tête d’impression

[7] un levier de fixation pour la tête d’impression

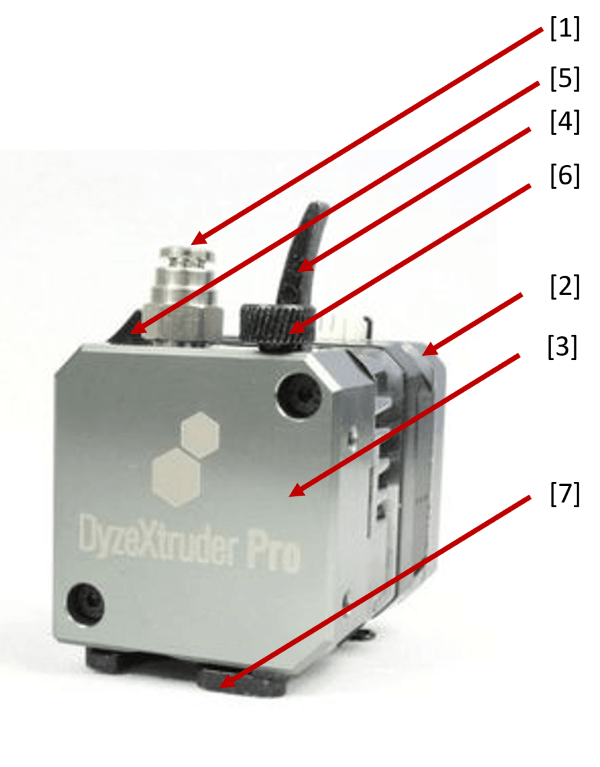

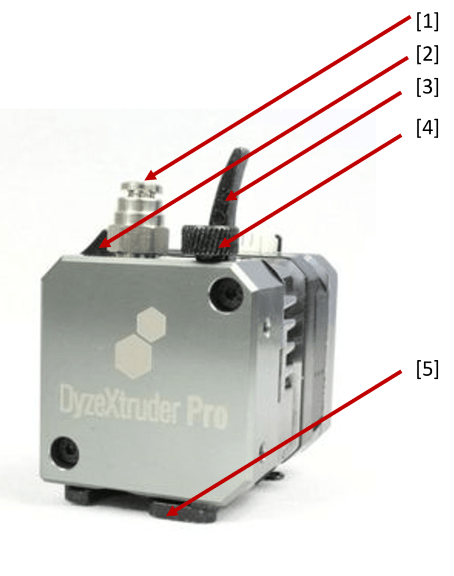

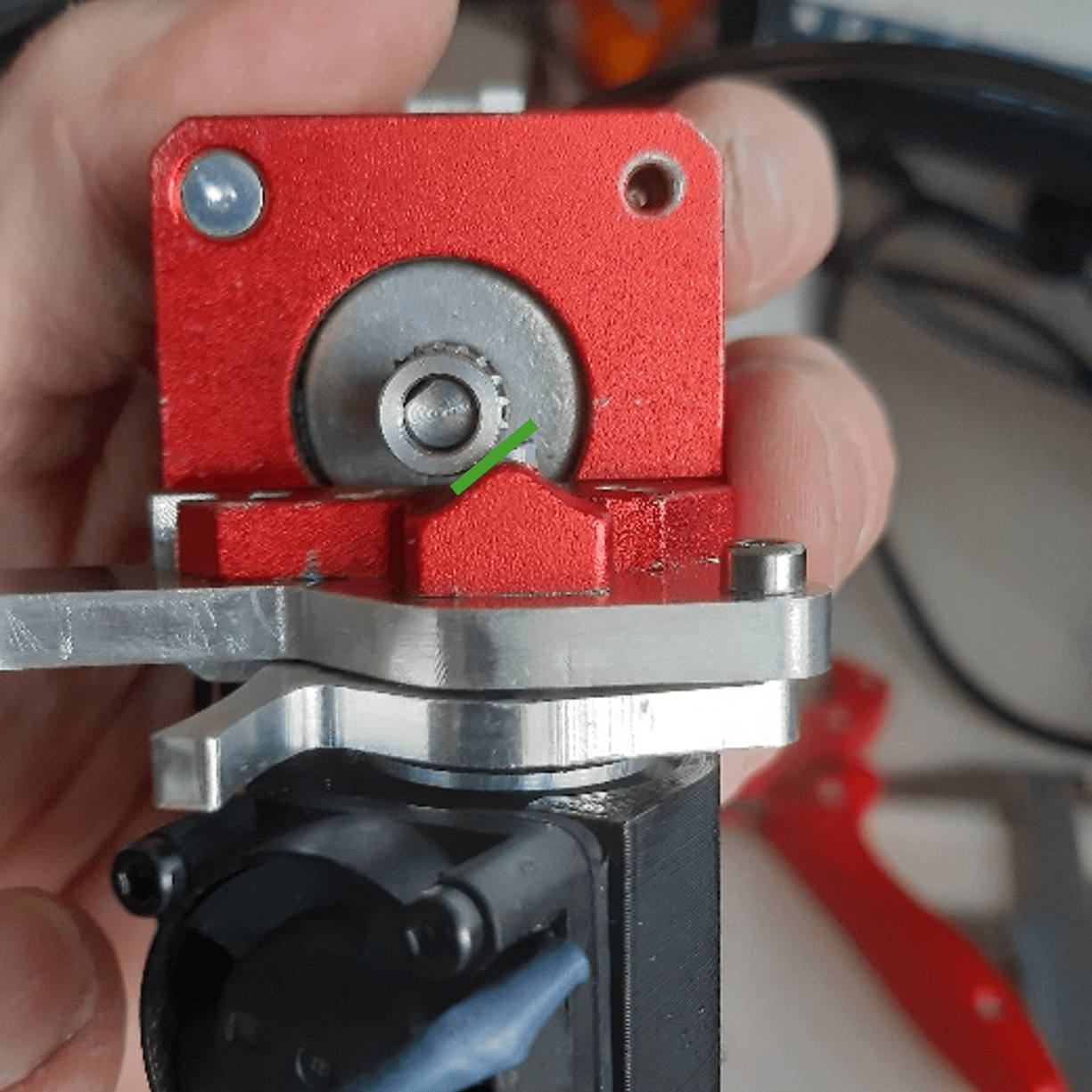

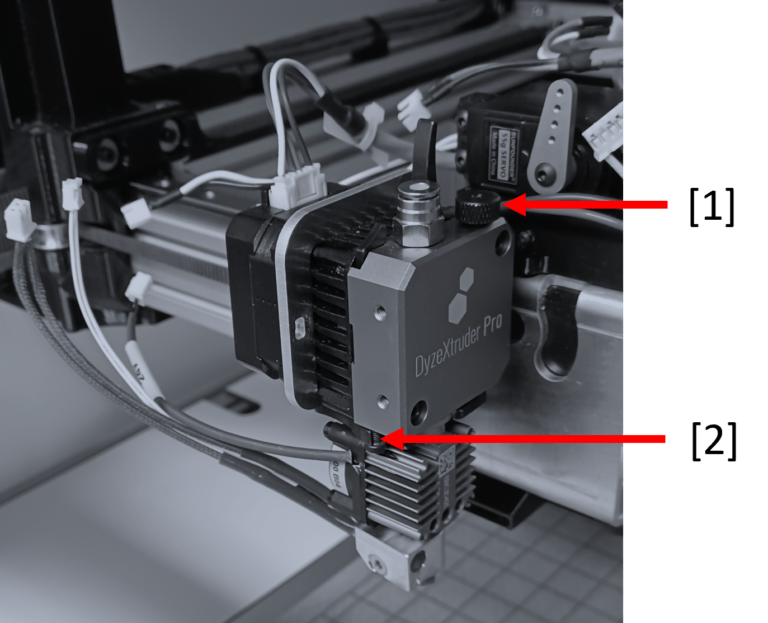

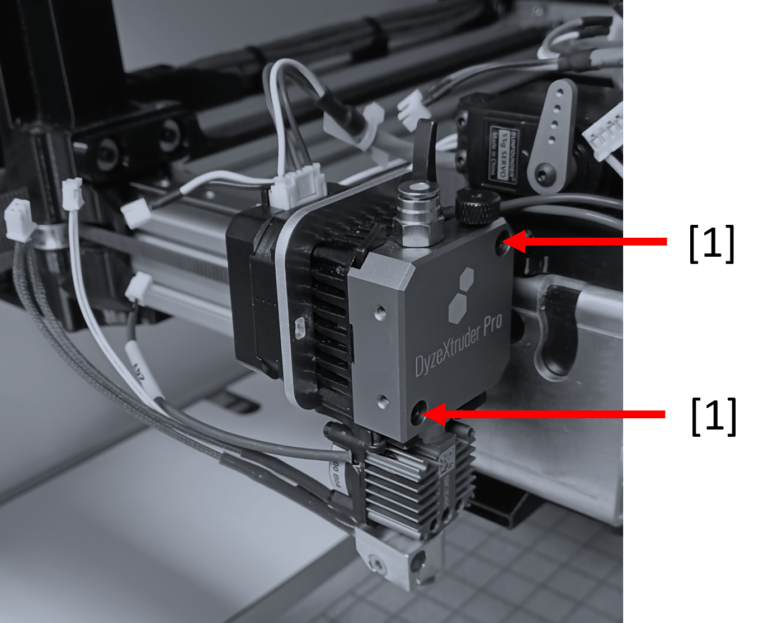

Extrudeur – type D

Ce bloc assure l’entrainement ou la rétraction du filament à travers la tête d’impression et est composé de :

[1] un raccord pneumatique (+ tube PTFE) qui est l’entrée de l’extrudeur par laquelle le filament est inséré

[2] un moteur pas-à-pas pour commander l’entrainement du filament

[3] un système d’engrenage (masqué) pour transmettre le mouvement du moteur pas-à-pas au pignon d’entrainement du filament

[4] un levier qui permet d’exercer une pression sur le filament (position embrayée) ou de la relâcher (position débrayée)

[5] un verrou qui maintient le levier en position débrayée (pour charger ou décharger du filament)

[6] une molette qui permet de maintenir ou de libérer le levier de fixation de la tête d’impression

[7] un levier de fixation pour la tête d’impression

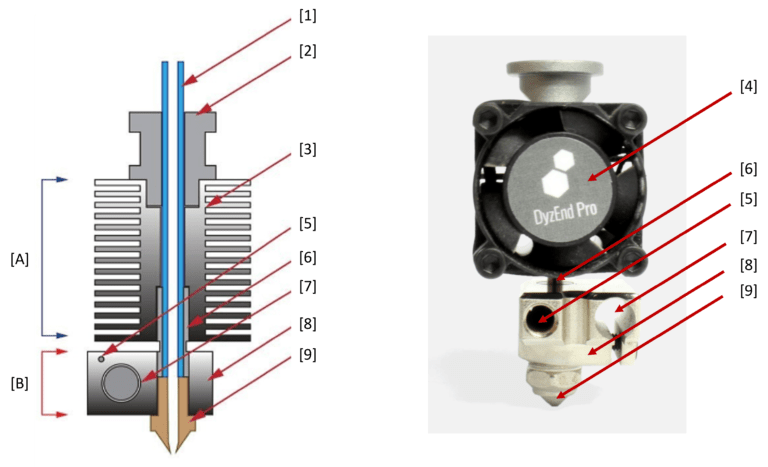

Tête d’impression

Une fois passé à travers l’extrudeur, le filament passe à travers la tête d’impression, composée d’une partie froide [A] et d’une partie chaude [B] :

[1] tube PTFE

[2] système de maintien du tube PTFE

[3] dissipateur de chaleur

[4] ventilateur

[5] emplacement pour la sonde de température

[6] barrel (rupture thermique en la partie froide et la partie chaude)

[7] emplacement pour la cartouche chauffante

[8] bloc chauffant

[9] buse

Un conduit situé à proximité de la buse permet d’orienter le flux d’une turbine afin de refroidir la matière en sortie de buse.

Machine

Structure : profilés aluminium + pièces imprimées + panneaux composite aluminium / polymère (opaque) + portes PMMA (transparentes)

Cinématique : core XY

Guidage : X, Y et Z sur rails à billes

Capteurs optiques de prise d’origine

Plateau aluminium fixe et chauffant (épaisseur 8 mm)

Surface d’impression : PEI (autres surfaces d’impression en option)

Interface : écran tactile 7 ‘’

Entrainement direct du filament

Têtes d’impression interchangeables en fonction des matériaux à imprimer

Buse : Ø 0,4 mm en laiton (autres buses en option)

Valeurs standards (ALTO 333)

Volume d’impression : X = 300 mm | Y = 300 mm | Z = 300 mm

Dimensions machine (sans bobine) : X = 440 mm | Y = 470 mm | Z = 700 mm

Poids de la machine (sans option) : ~ 40 kg

Contactez le fabricant pour obtenir les informations des modèles sur-mesure :

X min = 300 mm ; X max = 500 mm

Y min = 300 mm ; Y max = 500 mm

Z min = 300 mm ; Z max = 700 mm

Caractéristiques d’impression

Filament : Ø 1,75 mm

Épaisseur de couche recommandée : 50 % du diamètre de buse

Vitesse d’impression : de 10 à 120 mm / sec. (en fonction de la tête d’impression, du matériau et de la géométrie à produire)

Températures de chauffe

Plateau chauffant : jusqu’à 110 °C

Tête d’impression : jusqu’à 250°C (standard) et jusqu’à 315 °C (HT)

Électronique

Alimentation : 110-220 V (adaptable en fonction du pays)

Consommation max. : A33 > 850 W ; A44 > 1400 W ; A55 > 1400 W

Consommation moyenne : ~ 20 % consommation max.

Carte électronique : SKR ou Octopus (selon les versions)

Système

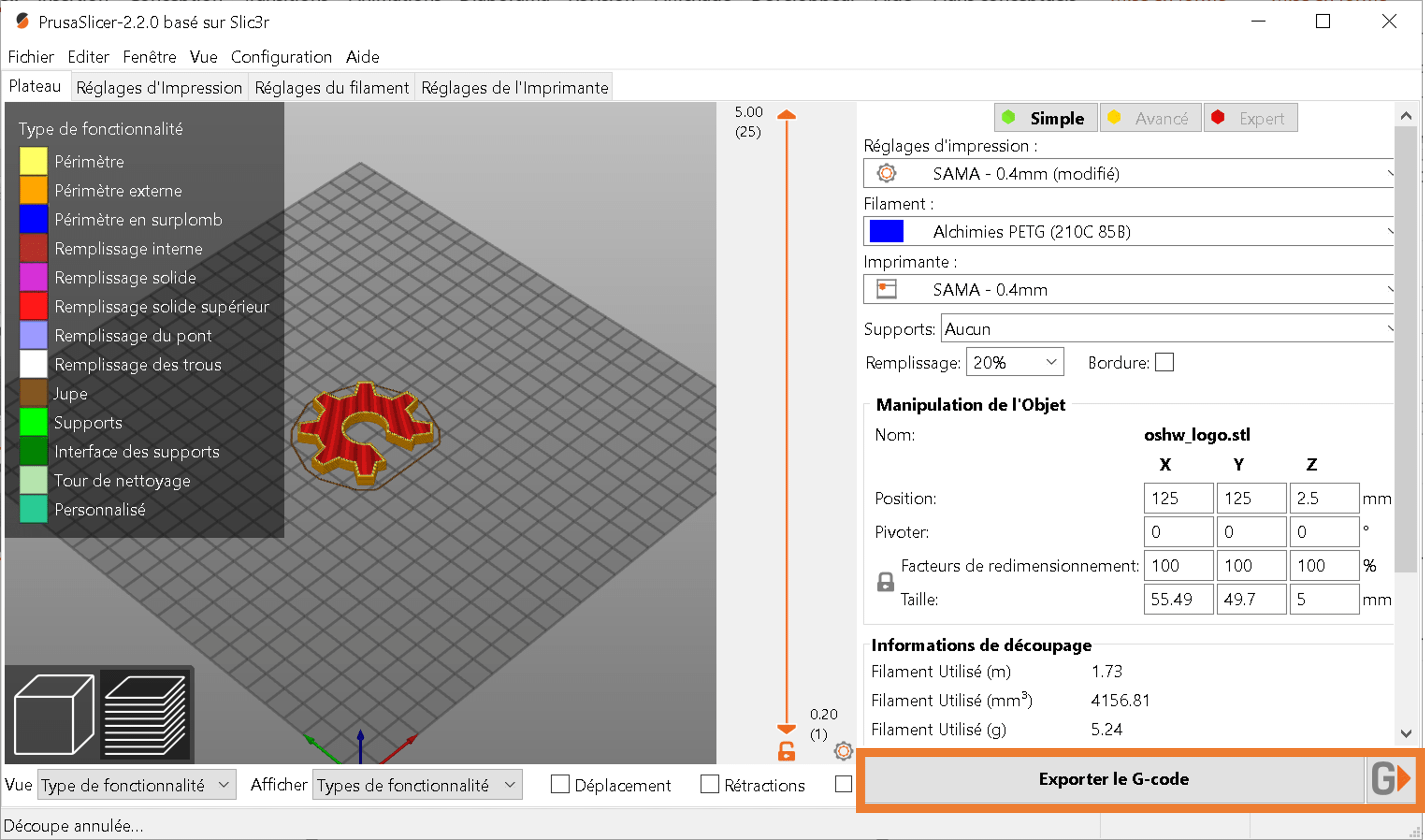

Logiciels : PrusaSlicer (Cura et Simplify3D sur demande)

Compatibilité : Windows, Mac, Linux

Dual : l’imprimante est équipée d’une 2ème tête d’impression (T1), pouvant être identique à la tête principale (T0) ou avoir des caractéristiques différentes. Cette option permet d’impression d’objets multi-couleurs

ou multi-matériaux, ainsi que l’impression de supports solubles.

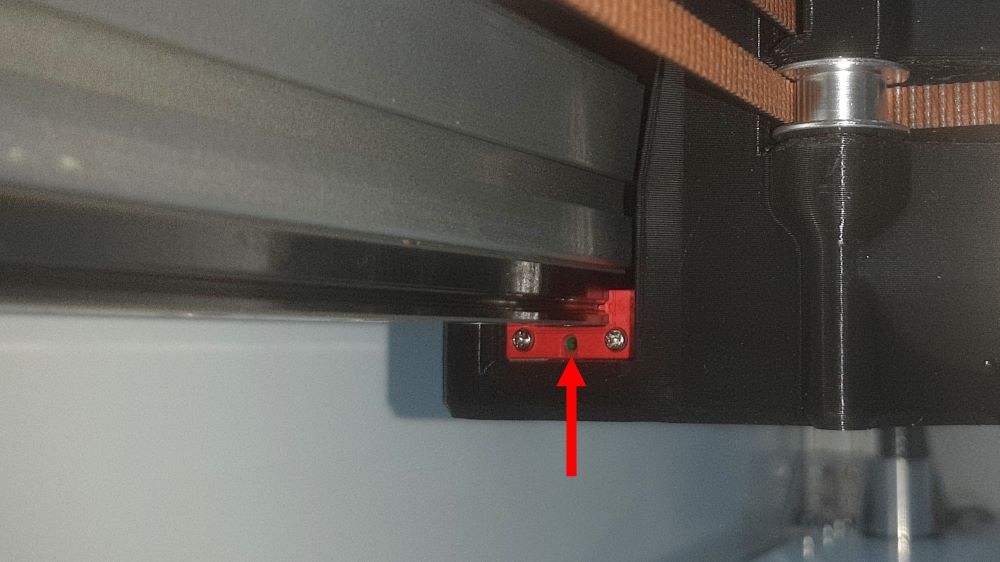

Capteur fin de filament : cette option permet de contrôler la présence du filament avant l’arrivée dans la tête d’impression. Lorsque le capteur détecte l’absence de filament, l’impression en cours est mise en pause avant que le filament ne vienne à manquer, de manière à changer la bobine et terminer l’impression.

Étuve : installée au-dessus du volume d’impression de l’ALTO, l’étuve permet de stocker les bobines de filament dans des conditions maitrisées de température et d’humidité ; pour imprimer, les bobines

sont utilisées directement depuis l’étuve. Cette option permet également une gestion active de la température d’enceinte jusqu’à 45°C.

Système de filtration (charbon actif + HEPA) : cette solution permet de filtrer les dégagements de COV (composés organiques volatils) et de PUF (particules ultra-fines) lors des impressions. L’utilisation d’une filtration est obligatoire pour certains matériaux.

Palpeur mécanique AlTouch : le palpeur AlTouch effectue un palpage en plusieurs points de la surface d’impression pour en générer une cartographie ; cette cartographie permet de compenser les irrégularités du plateau qui peuvent apparaitre dans le temps.

Caméra : elle permet de filmer la zone d’impression, afin de contrôler visuellement et à distance le déroulement de l’impression. Possibilité d’enregistrer la vidéo ou de créer une séquence timelapse de l’impression.

PLO (Palpeur de Longueur d’Outil) : le palpeur mesure la différence de longueur entre la tête d’impression en place et la nouvelle tête d’impression à installer et ajuste automatiquement la valeur d’offset Z (écart buse / plateau) à la suite du changement de tête d’impression.

SAAF (Système Autonome d’Apport de Filaments) : ce système permet de pré-charger jusqu’à 5 entrées de filament, pour basculer automatiquement d’une entrée à l’autre en cas de fin de bobine, et ainsi assurer une impression en continu sans intervention humaine.

Onduleur : l’imprimante est équipée d’un onduleur qui permet de poursuivre l’impression sous certaines conditions pendant une durée déterminée en cas de

coupure de courant.

Bouton d’arrêt d’urgence : situé en façade de l’imprimante, ce bouton permet un arrêt immédiat de toutes les commandes de la machine (chauffe et déplacement)

1. Positionnez la caisse à plat et à l’endroit, à proximité de la zone de travail

2. Ouvrez la caisse : dévissez le panneau supérieur, puis les panneaux latéraux à l’aide d’un tournevis ou d’une visseuse électrique

3. Soulevez délicatement la machine par le dessous

4. Positionnez la machine sur sa zone de travail (assurez-vous au préalable de la planéité et de la solidité de la surface de travail)

5. Retirez les protections de transport de la machine

6. Attendre que la machine prenne la température de la pièce (entre 15°C et 35°C) avant de la mettre sous tensio

En cas de réexpédition, seule la machine dans son conditionnement d’origine (caisse en bois + protections en mousse + verrouillage des axes) sera réceptionnée par le constructeur.

Positionnez le support de bobine sur le dessus de la machine, au-dessus de la zone d’insertion du filament.

Assurez-vous que l’interrupteur est en position OFF. Branchez le cordon d’alimentation à l’alimentation, puis sur le secteur. Branchez ensuite l’alimentation à la machine.

Pour une ALTO équipée de l’option « onduleur« , les 2 cordons d’alimentation doivent être branchés.

Il ne faut ni sur-alimenter ni sous-alimenter la machine, vérifiez la compatibilité de l’alimentation avec le réseau électrique du pays où vous vous trouvez.

Actionnez l’interrupteur ON/OFF pour mettre la machine sous tension. L’interface s’initialise.

Pour une ALTO équipée de l’option « onduleur« , les 2 interrupteurs doivent être en position ON.

L’ALTO ne peut être éteinte que si la buse indique une température < 45°C et que le ventilateur de tête ne tourne plus. N’éteignez donc pas la machine immédiatement après une impression ou en cours d’impression (risque de boucher la tête d’impression).

Une fois la buse refroidie, actionnez l’interrupteur ON/OFF pour mettre la machine hors-tension.

- Mettez en chauffe la tête à la température d’extrusion du matériau à retirer et attendre la stabilisation de la température

- Poussez le levier de l’extrudeur (type C et D) et bloquez-le en position débrayée grâce au verrou (type D)

- Poussez manuellement le filament à travers la tête d’impression : du filament fondu doit sortir de la buse

- Retirez rapidement le filament de la tête en tirant dessus, jusqu’à le sortir de l’extrudeur.

L’extrémité fondue du filament ne doit jamais être stoppée dans l’extrudeur au risque de le bloquer !

5. Coupez l’extrémité du filament pour faciliter le chargement à la prochaine utilisation

6. Retirez le filament par le dessus de la machine

Ne relâchez jamais l’extrémité du filament après l’avoir retiré, cela risquerait de créer un nœud dans la bobine.

7. Bloquez l’extrémité du filament dans son support

8. Poussez à nouveau le levier de l’extrudeur pour libérer le mécanisme de verrouillage (type D)

9. Stoppez la chauffe de la tête

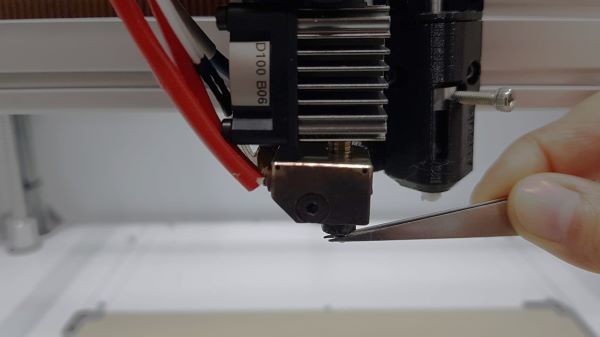

10. Nettoyez les résidus de filament fondu autour de la buse à l’aide d’une pince brucelles pendant que la buse est encore chaude

L’ALTO est calibrée en usine, cependant l’écart buse / plateau peut se dérégler lors du transport ou à cause d’une différence de température de l’environnement d’utilisation de la machine ou du matériau à imprimer. Il est nécessaire de vérifier et d’ajuster si besoin l’écart entre le plan de déplacement de la tête et le plateau avant toute première utilisation de la machine à la suite de changements de l’environnement de travail ou du matériau à imprimer.

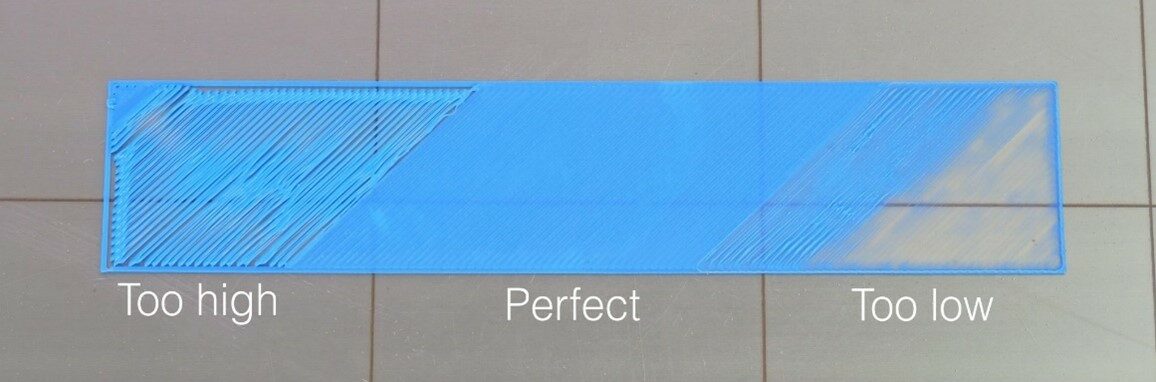

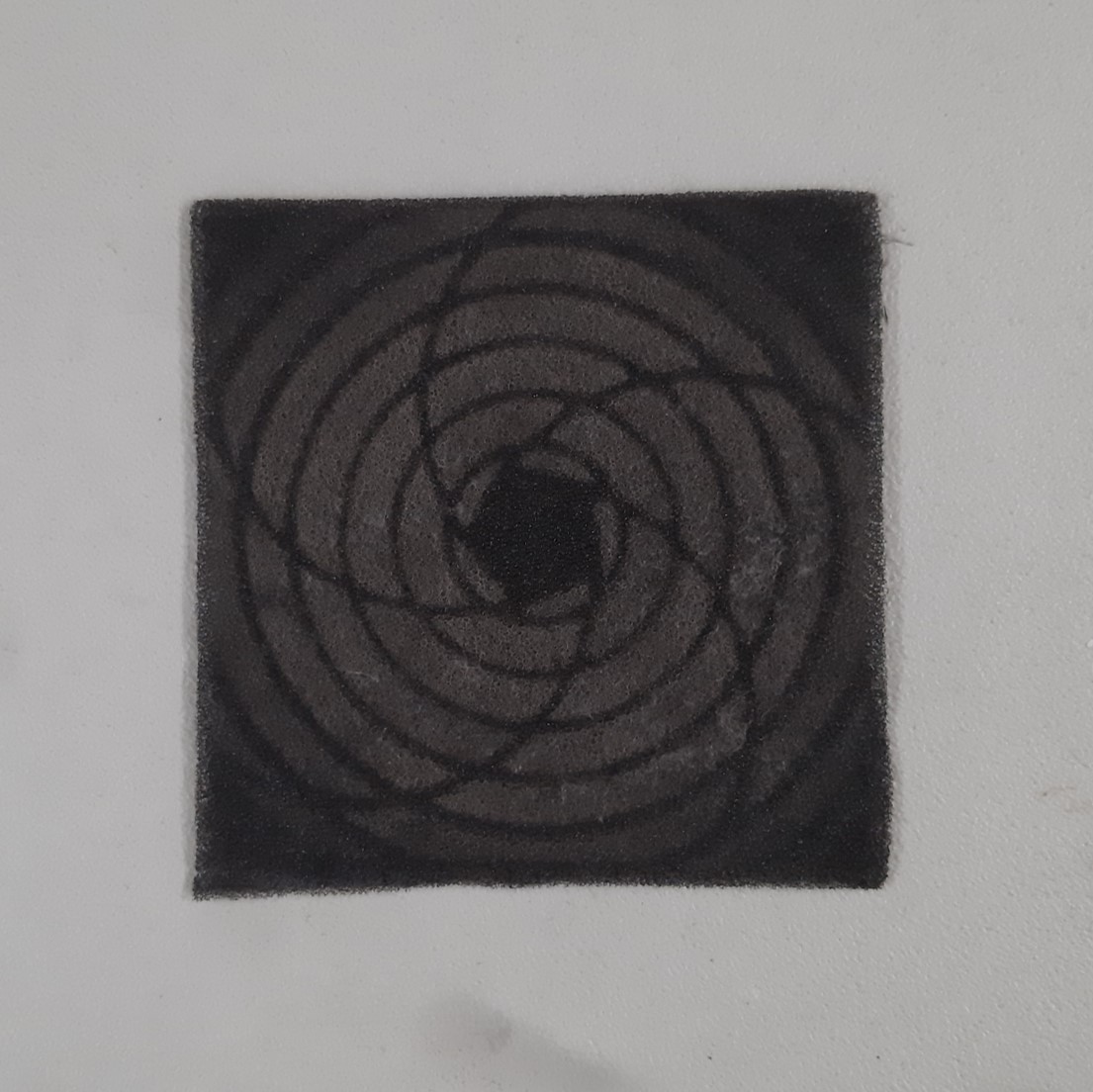

Par la suite, un ajustement de la calibration buse / plateau est nécessaire si vous observez une dérive de la qualité d’impression de la première couche :

- Trop peu écrasé (too high), le filament n’adhère pas correctement au plateau et forme des vaguelettes à la surface du plateau (l’objet risque de se décrocher en cours d’impression).

- Trop écrasé (too low), le filament génère une surface imprimée rugueuse, voire n’est plus du tout extrudé (risque de bloquer la tête d’impression ou l’extrudeur).

Un filament correctement écrasé (perfect) se caractérise par une une surface d’impression lisse et des tracés qui fusionnent les uns aux autres.

PROCÉDURE DE CALIBRATION BUSE / PLATEAU (à effectuer sans filament dans la tête d’impression)

Chauffez la buse et le plateau aux températures de calibration qui correspondent aux températures d’impression du matériau à imprimer.

Une fois la buse à température, si du filament est chargé dans la tête d’impression, retirez-le en suivant la procédure (cf. Retirer une bobine de filament). Nettoyez les résidus de filament

fondu autour de la buse à l’aide d’une pince brucelles.

Une fois la buse et le plateau à température, effectuez une prise d’origine XYZ depuis l’interface de pilotage.

OFFSET Z T0

Depuis l’interface, amenez la tête au-dessus du centre du plateau.

Positionnez une cale de précision sous la buse T0 et abaissez progressivement l’axe Z via l’interface jusqu’à ce que la buse touche la cale sans la bloquer. Affinez les déplacements en changeant la valeur d’incrément de Z lorsque la buse est proche de la cale !

Relevez la valeur de positionnement de l’axe Z sur l’interface :

- si la valeur en Z correspond à l’épaisseur de la cale, la calibration est validée

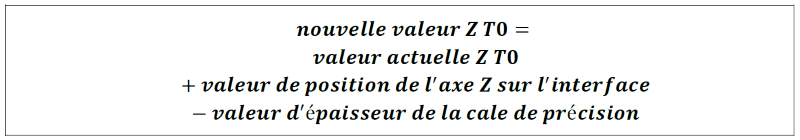

- si la valeur en Z est différente de celle de l’épaisseur de la cale, corrigez la valeur de décalage en Z via l’interface selon la formule suivante :

Vérifiez la prise en compte de la nouvelle valeur de décalage Z en effectuant une prise d’origine en Z, puis en amenant progressivement la buse en contact avec la cale : la position de l’axe Z sur l’interface doit correspondre à l’épaisseur de la cale.

Une fois la procédure de calibration terminée, vérifiez le résultat en imprimant et en contrôlant la première couche d’un objet dans le matériau de calibration. Si le filament est trop écrasé ou pas assez, stoppez l’impression et recommencez la procédure de calibration de l’écart buse / plateau.

OFFSET Z T1 (option DUAL)

Effectuez systématiquement l’étape de calibration offset Z T0 au préalable !

Via l’interface, amenez T1 en position basse.

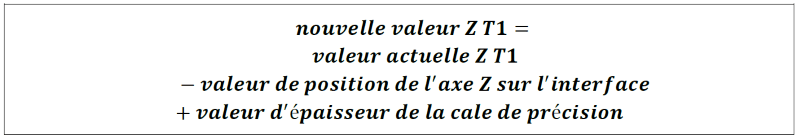

Procédez de la même façon que pour T0 et ajustez la valeur Z T1 via l’interface selon la formule suivante :

Attention, la formule est différente pour Z T1 !

Vérifiez la prise en compte de la nouvelle valeur de décalage Z T1 en effectuant une prise d’origine en Z, puis en amenant progressivement la buse en contact avec la cale : la position de l’axe Z sur l’interface doit correspondre à l’épaisseur de la cale.

Une fois la procédure de calibration terminée, vérifiez le résultat en imprimant et en contrôlant la première couche d’un objet dans le matériau de calibration. Si le filament est trop écrasé ou pas assez, stoppez l’impression et recommencez la procédure de calibration de l’écart buse / plateau.

- Mettez en chauffe la tête à la température d’extrusion du matériau à charger et attendez la stabilisation de la température

- Poussez le levier de l’extrudeur (type C et D) et bloquez-le en position débrayée grâce au verrou(type D)

- Depuis le dessus de la machine, positionnez la bobine sur son support, puis passez le filament coupé droit à travers la zone d’insertion

Le filament ne doit pas former de coude à l’entrée de la machine.

Lors de la manipulation des bobines de filament, il est important de ne pas laisser échapper l’extrémité du filament (risque de créer un nœud dans la bobine).

Un filament mal embobiné, tordu ou noué peut causer des défauts sur la pièce imprimée ou se retrouver coincé à l’entrée de la machine.

4. Depuis l’intérieur de la machine, amenez l’extrémité du filament jusqu’à l’extrudeur : poussez manuellement le filament à travers le système d’entrainement, puis à travers la tête d’impression, jusqu’à voir du filament fondu sortir de la buse

5. Poussez à nouveau sur le levier de l’extrudeur pour le libérer de son mécanisme de verrouillage (type D)

6. Stoppez la chauffe de la tête

7. Nettoyez les résidus de filament fondu autour de la buse à l’aide d’une pince brucelles pendant que la buse est encore chaude.

Tous les filaments ne sont pas compatibles avec toutes les têtes d’impression ! Assurez-vous que le matériau que vous souhaitez charger est bien compatible avec la tête d’impression en place.

- Chargez une bobine de filament (de préférence de couleur claire) sur la machine (cf. Charger une bobine de filament)

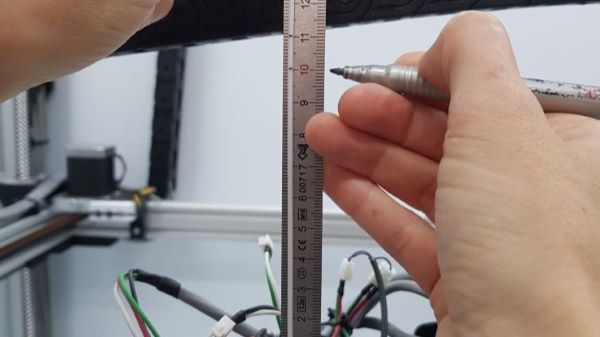

- A l’aide d’un réglet et d’un marqueur, tracez une marque sur le filament à 100 mm et 110 mm depuis l’entrée de l’extrudeur

- Via l’interface, commandez l’extrusion de 100 mm de filament à la température d’impression du matériau chargé (adaptez éventuellement la vitesse d’extrusion à la tête d’impression)

- Une fois l’extrusion terminée, mesurez à l’aide du réglet la longueur « L » de filament réellement passée à travers la tête d’impression :

- Si 95 < L < 100 mm : le contrôle est validé, l’imprimante extrude la bonne quantité de matière

- Si L < 95 mm : la matière est en sous-extrusion, une opération de maintenance est à planifier

- Si L > 100 mm : la matière est en sur-extrusion, un ajustement des paramètres machine est nécessaire (contactez le fabricant)

La surface d’impression doit être propre (pas de poussière, ni de trace de doigt ou de projection de graisse). Avant chaque impression, nettoyez la surface d’impression à l’aide d’un chiffon micro-fibre sec et propre.

Avant de lancer une impression, assurez-vous que la zone d’impression est libre (aucun objet ne se trouve sur ou en-dessous du plateau).

Retirez au préalable le filament de la tête à remplacer et attendez que la température de la tête soit inférieure à 50°C avant d’éteindre l’imprimante.

Après chaque changement de tête, il est impératif de Contrôler l’extrusion et de Calibrer l’écart buse / plateau.

Après le changement, rangez la tête d’impression dans sa boite, en vérifiant les références.

Si la table de températures de la tête d’impression nouvellement installée est différente de celle de la tête précédente (cf. boites de rangement des têtes d’impression), sélectionnez via l’interface la table de températures correspondant à la tête en place (cf. Guide de l’interface ITA).

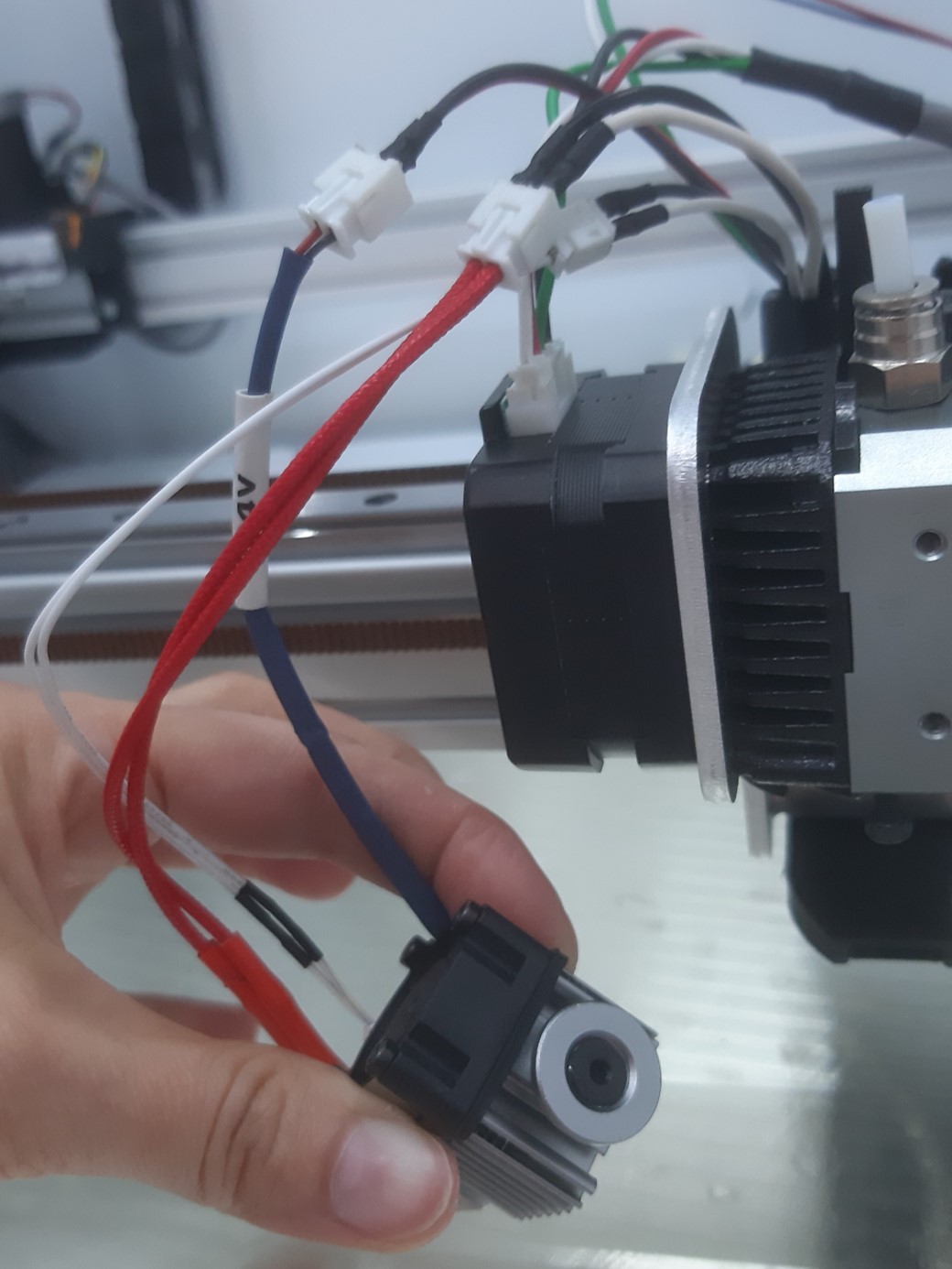

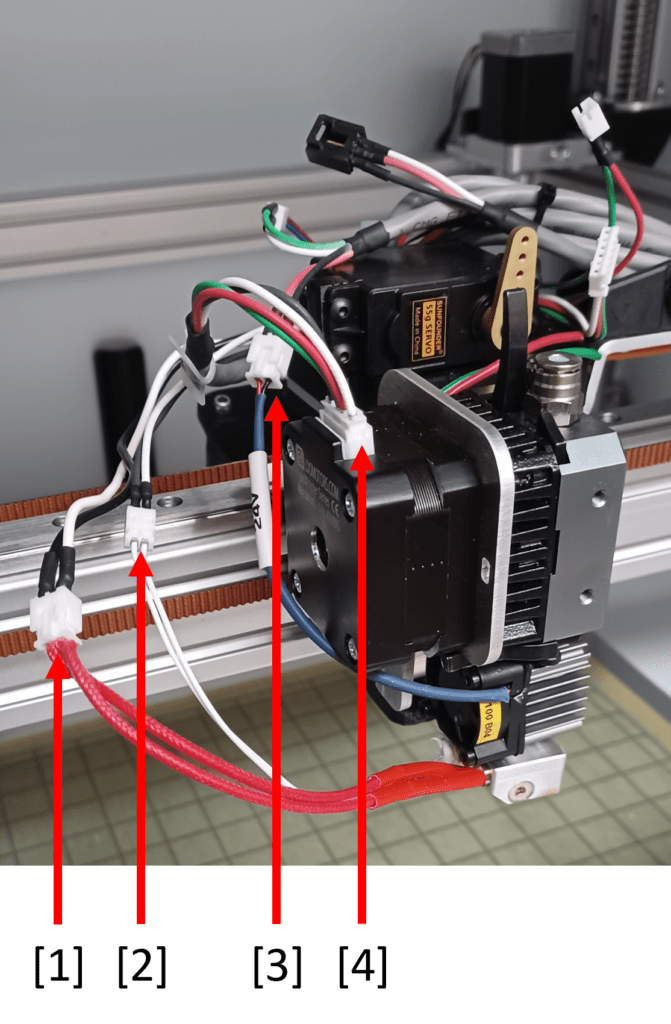

Pour une ALTO option DUAL, la cartouche chauffante et la sonde de température de la tête principale T0 sont branchées sur les câbles noirs et blancs de la machine ; la cartouche chauffante et la sonde de température de la tête secondaire T1 sont branchées sur les câbles rouges et verts de la machine.

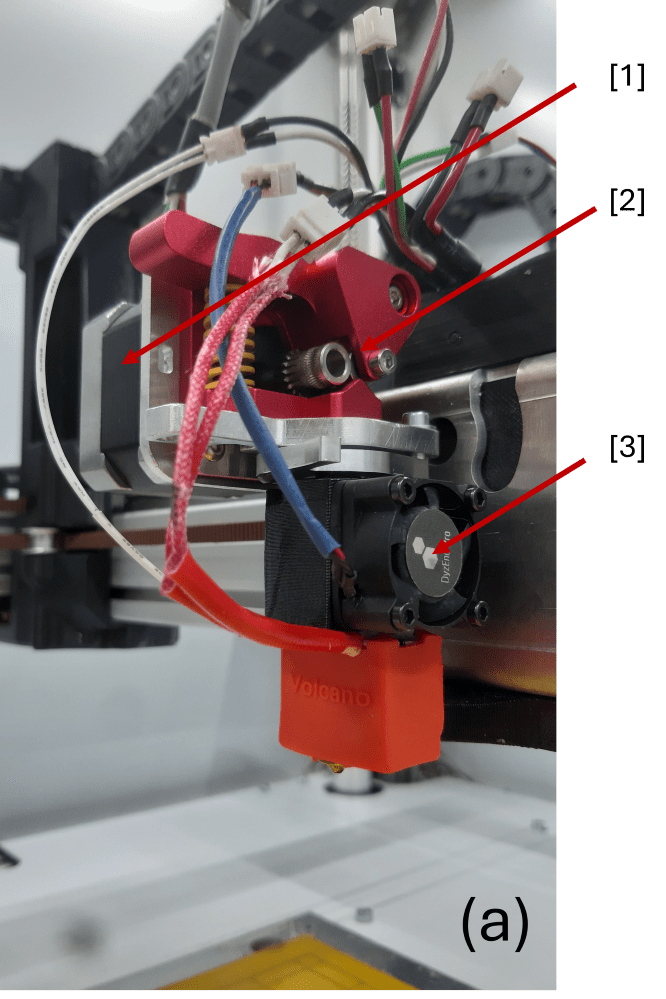

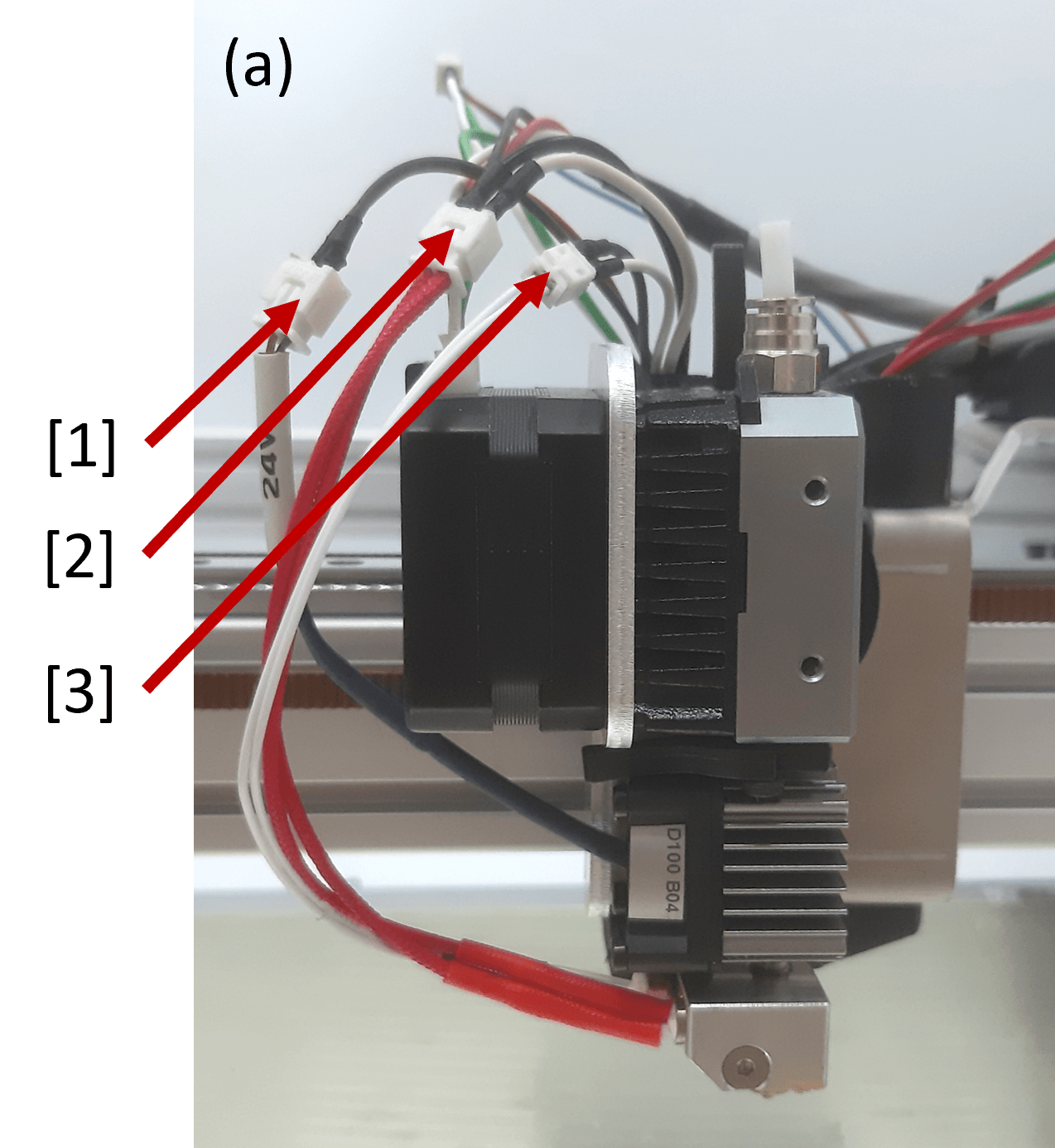

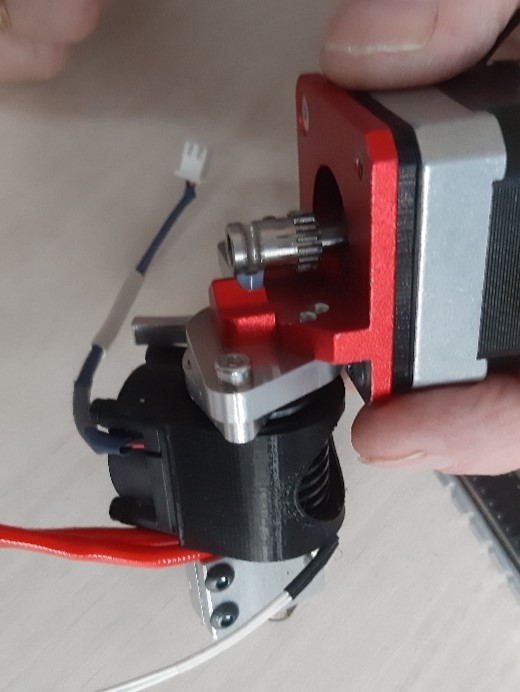

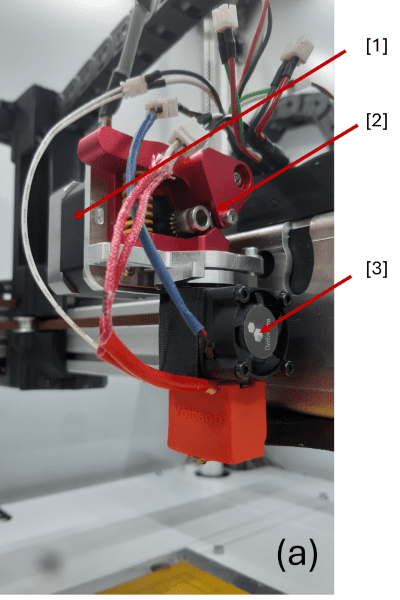

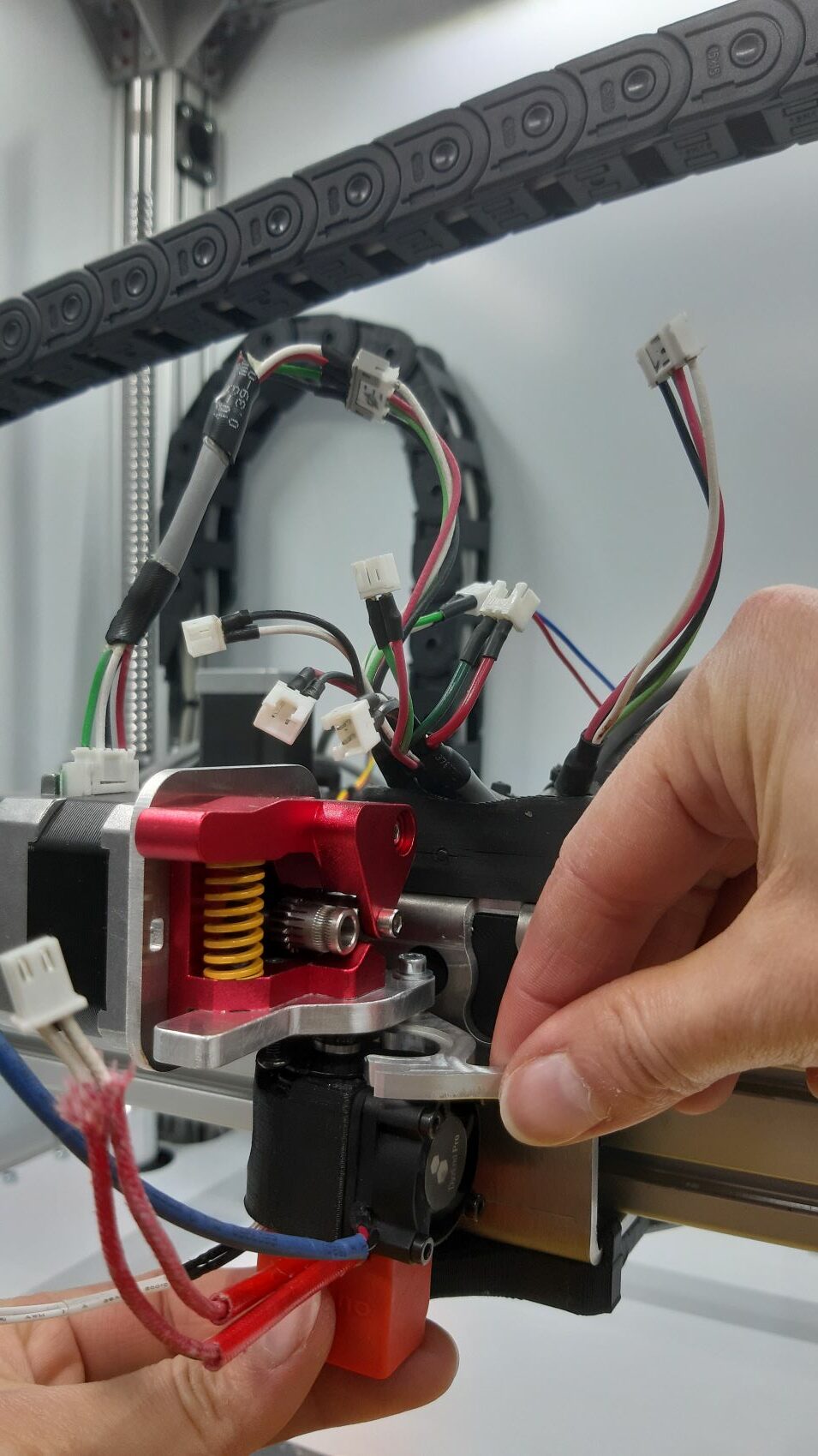

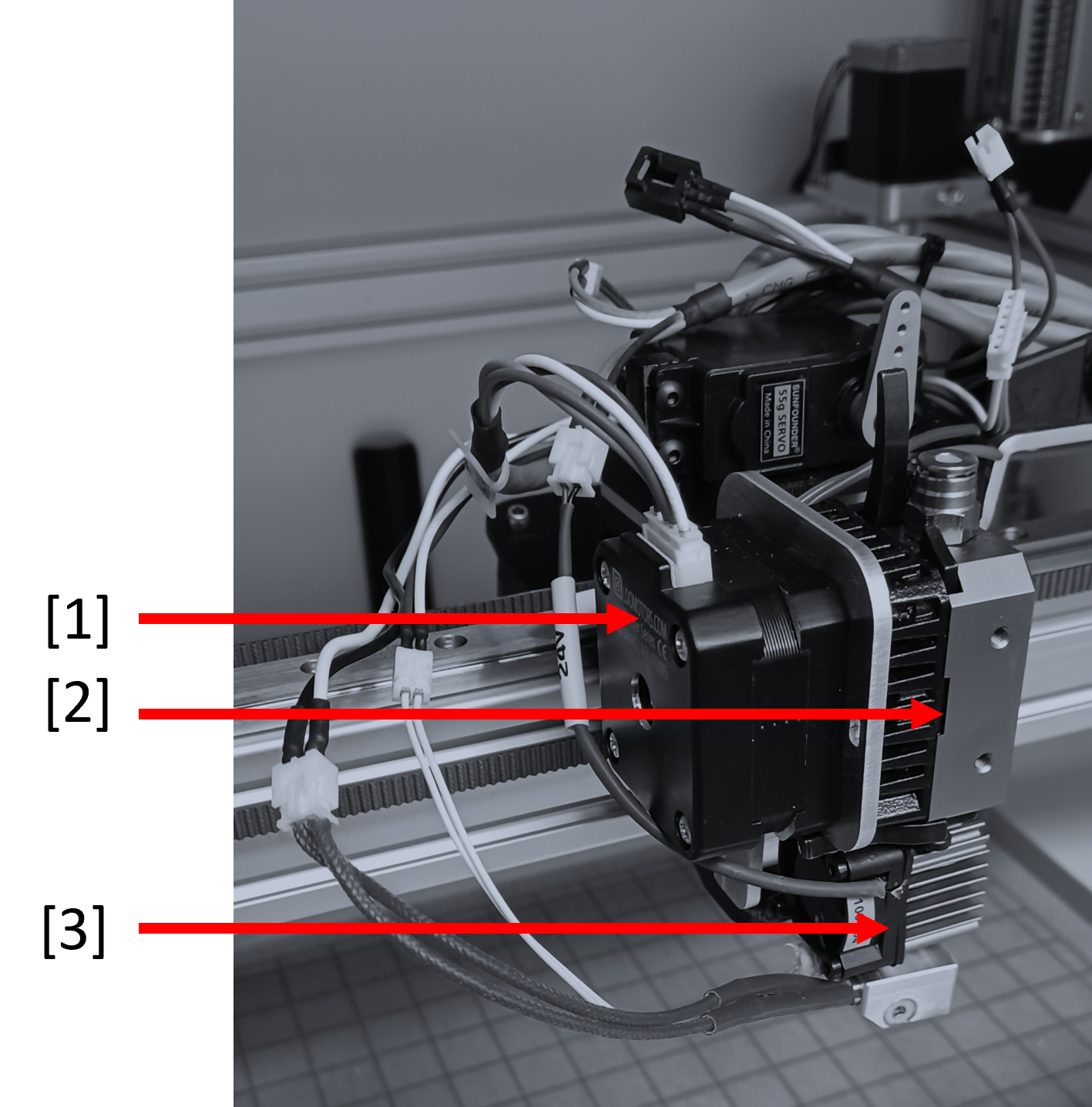

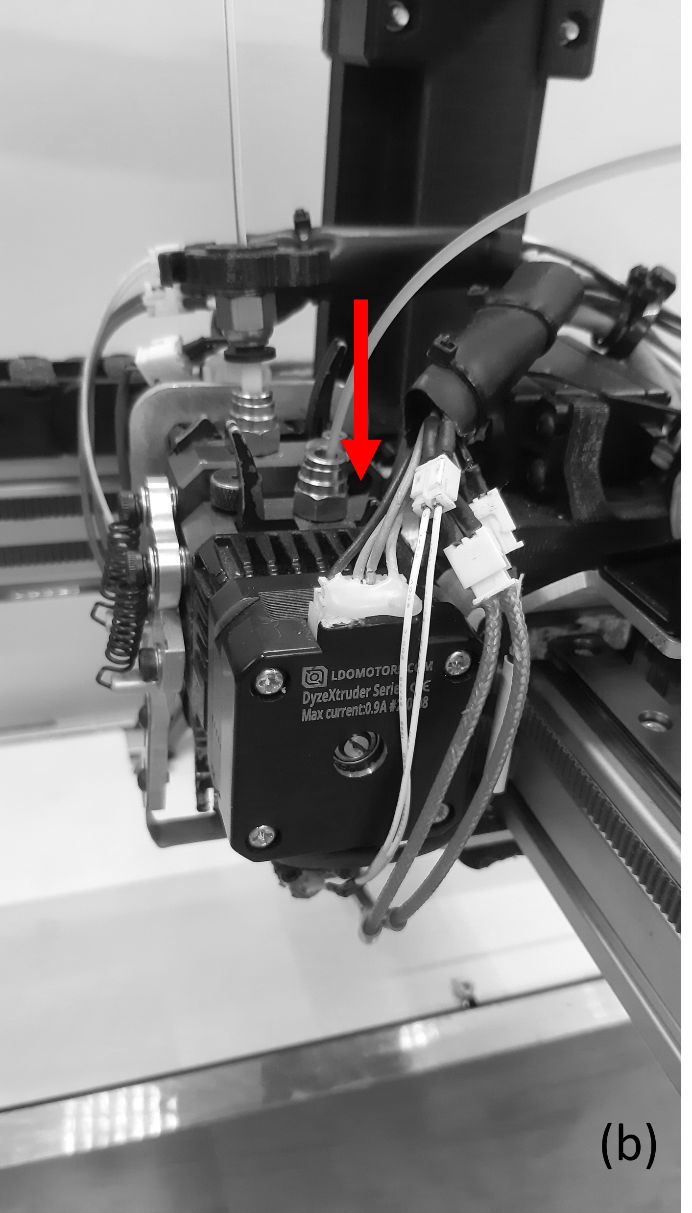

(a) Identifiez les éléments suivants :

[1] moteur de l’extrudeur

[2] extrudeur (ou système d’entrainement du filament)

[3] tête d’impression

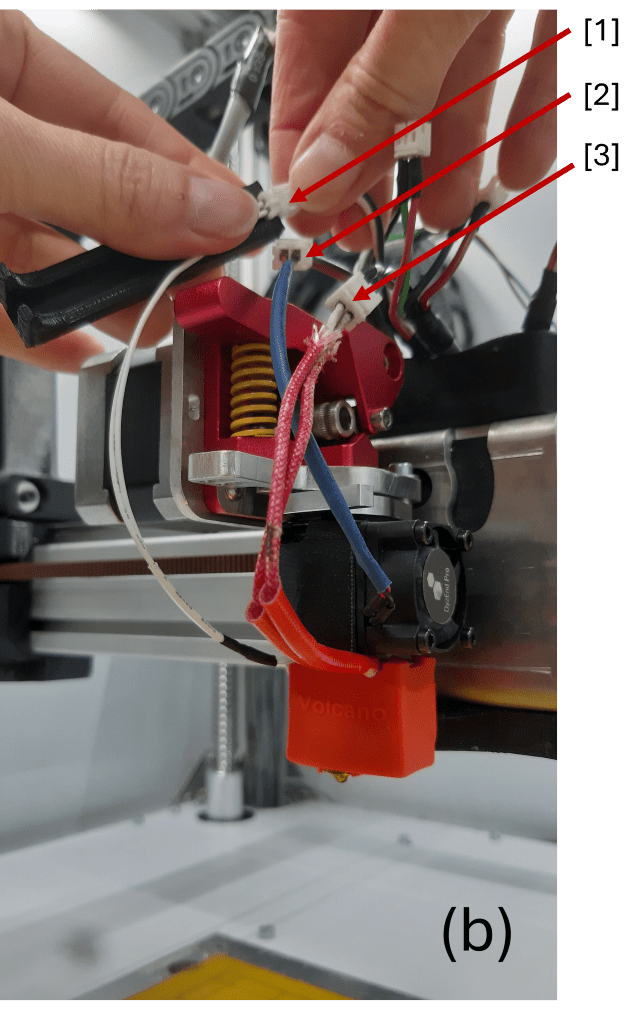

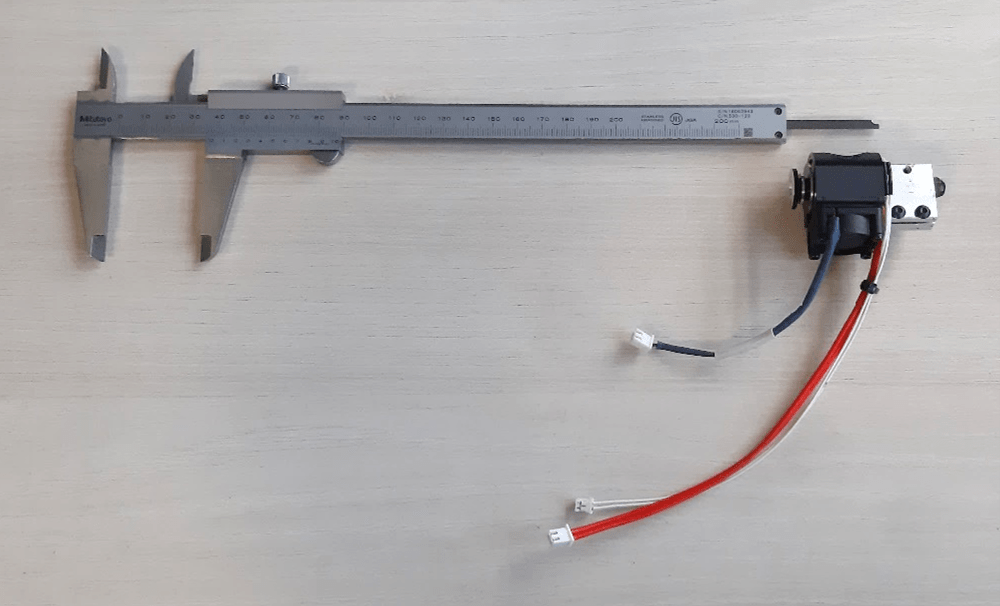

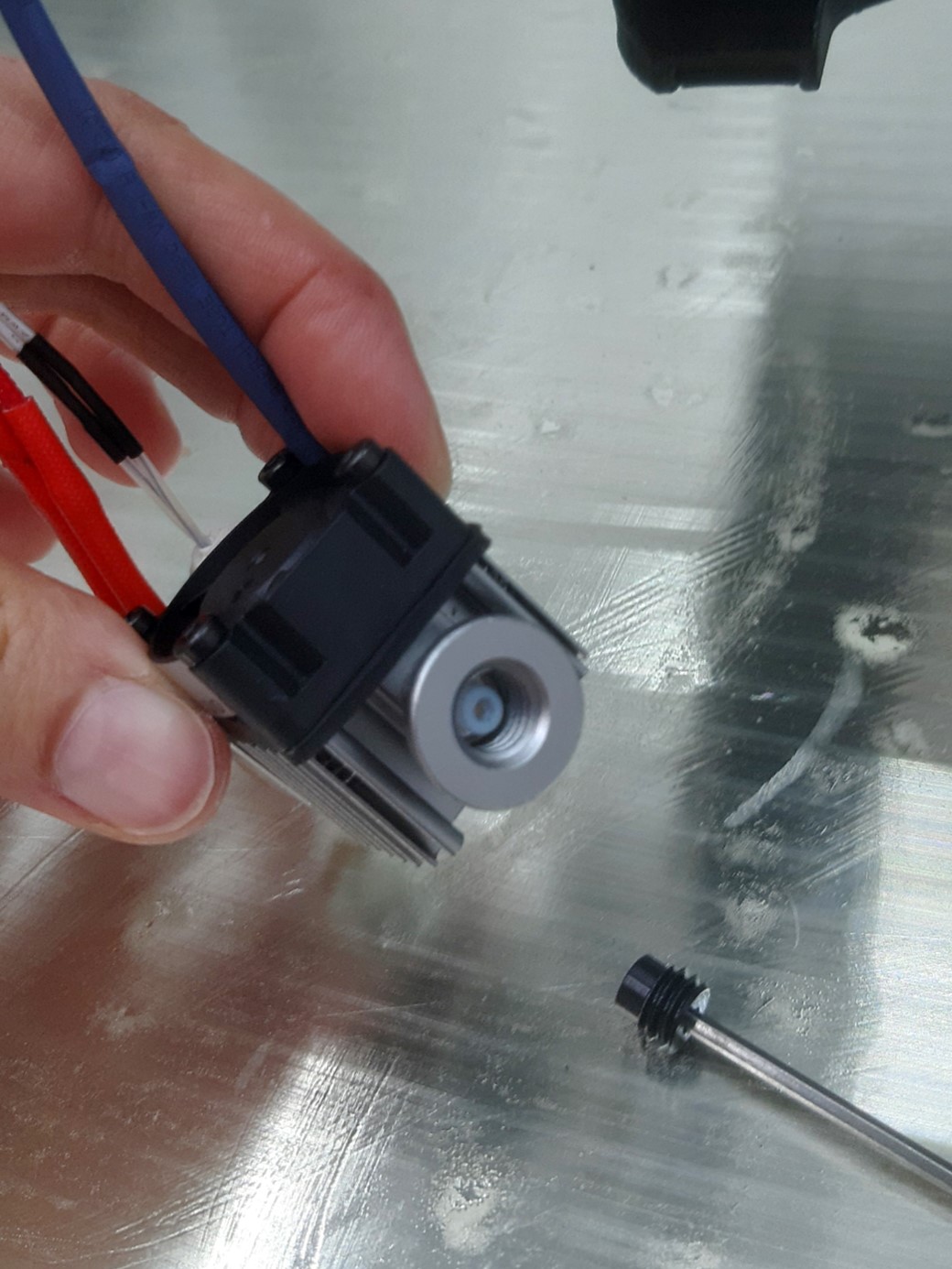

(b) Débranchez les connecteurs de la tête d’impression en vous aidant si besoin des accessoires fournis pour ne pas tirer sur les câbles :

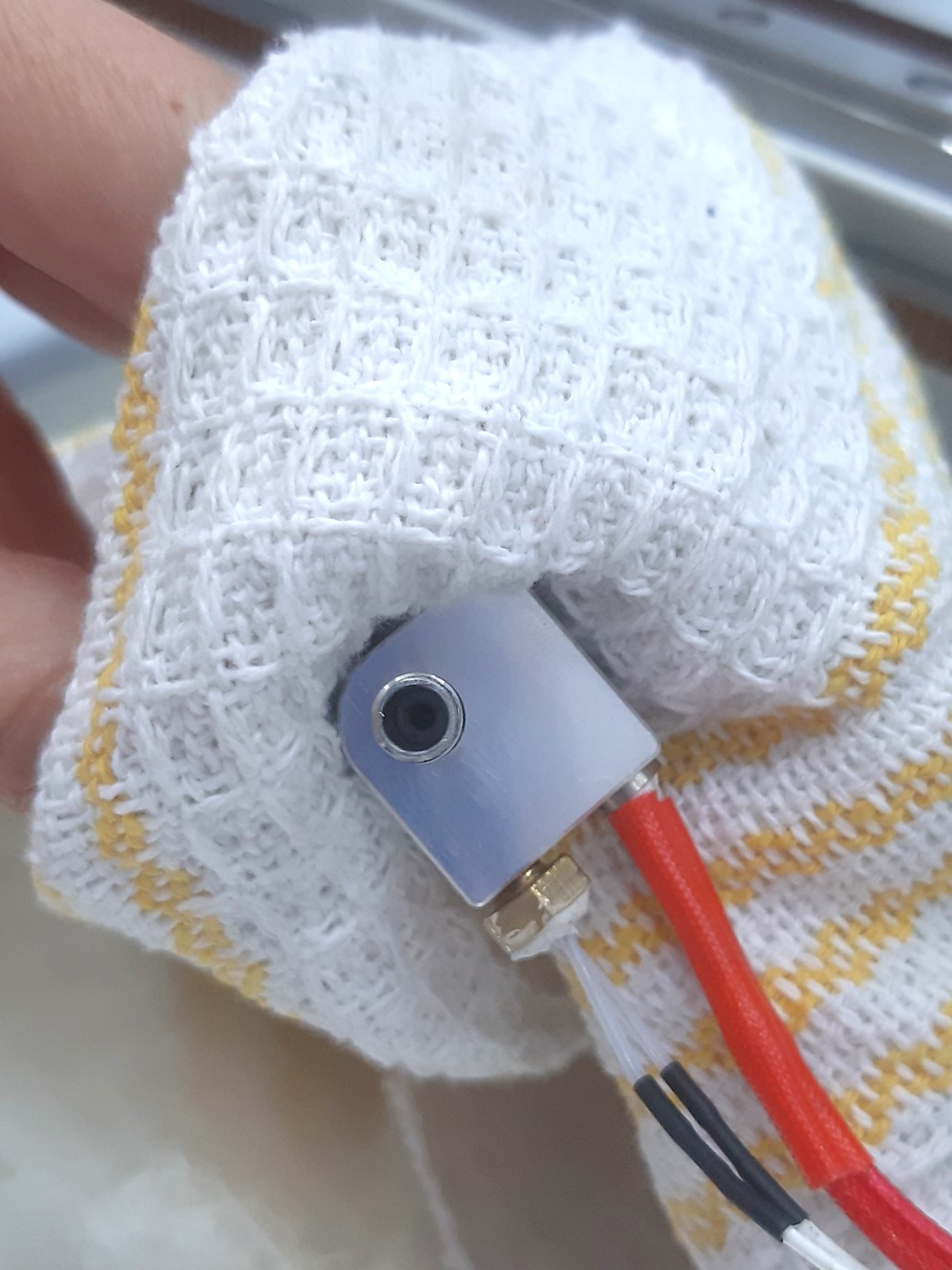

- Sonde de température [1] : câbles fins blancs, petit connecteur 2 pins (extrémité PH2)

- Ventilateur [2] : câbles fins noir et rouge, gros connecteur 2 pins (extrémité XH2)

- Cartouche chauffante [3] : gros câbles rouges, gros connecteur 2 pins (extrémité XH2)

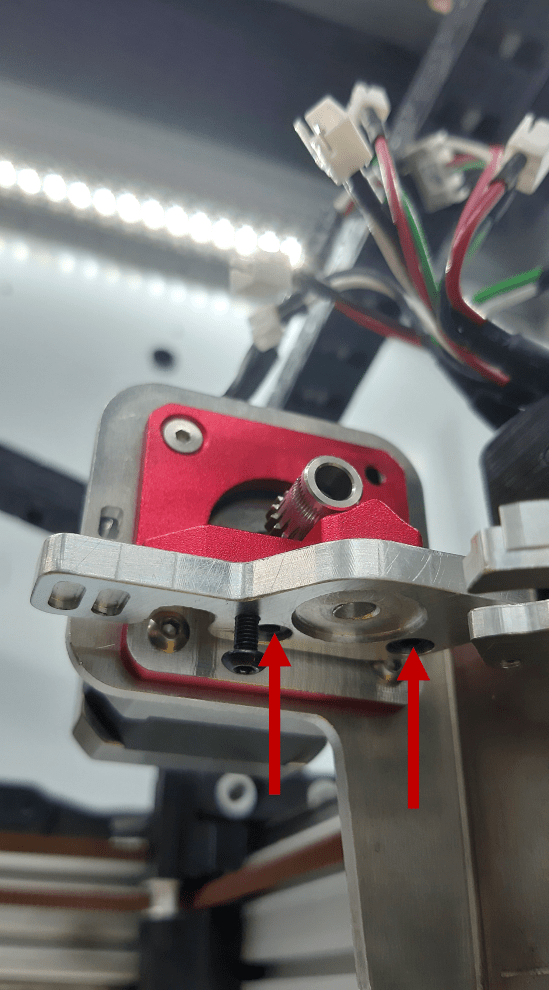

Au niveau de l’extrudeur, desserrez la vis qui retient la tête d’impression à l’aide d’une clé hexagonale de 2.5 mm. Basculez le levier pour retirer la tête.

Installez la nouvelle tête dans le levier, puis resserrez la vis de maintien avec la clé hexagonale jusqu’à ce que la tête ne puisse plus tourner sur elle-même. Rebranchez les connecteurs en respectant le code couleurs.

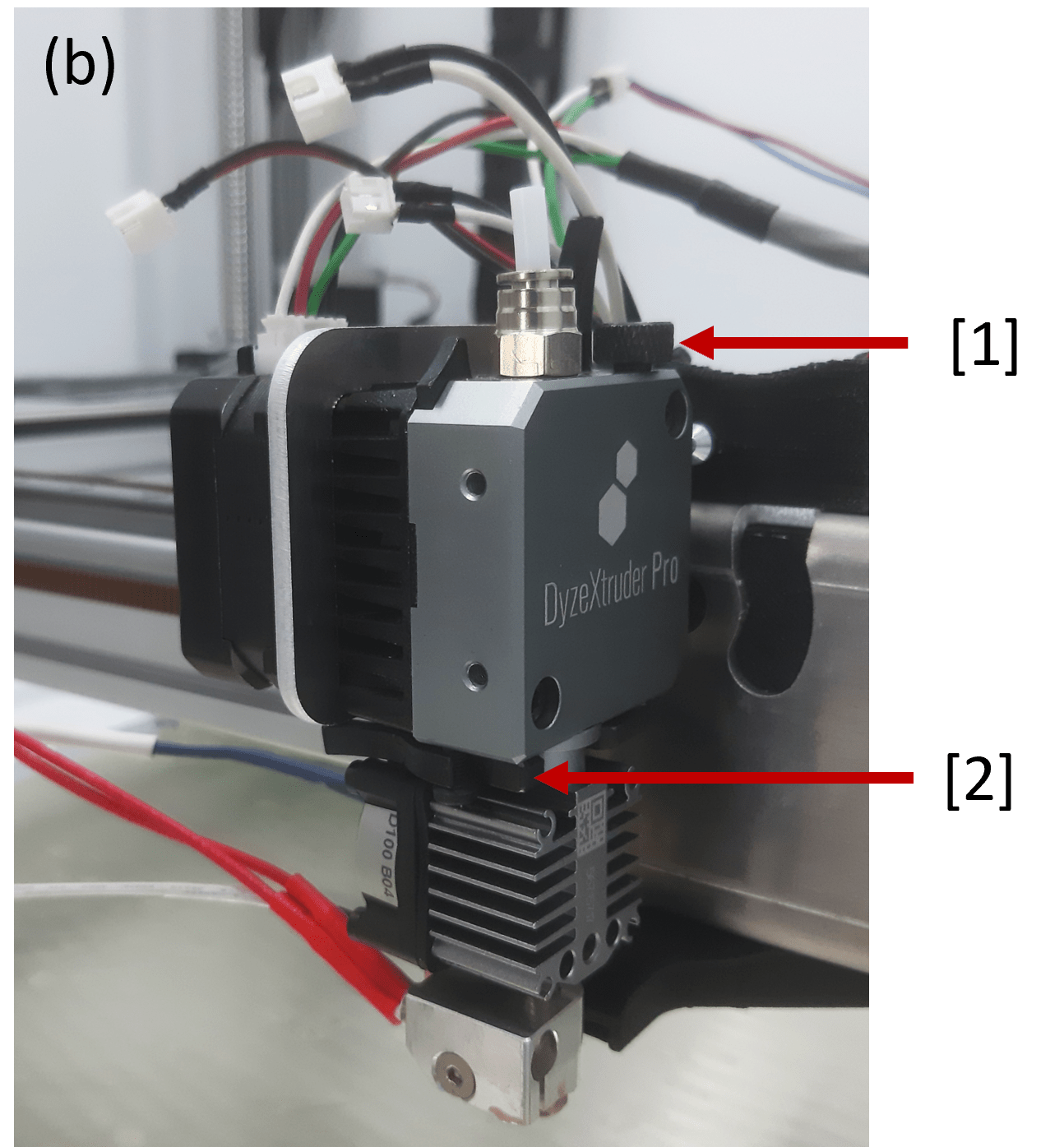

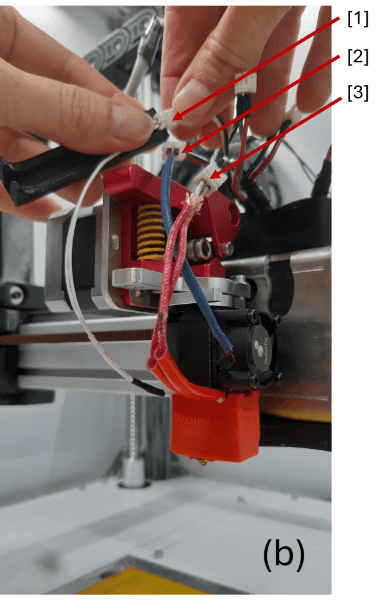

(a) Débranchez les connecteurs de la tête d’impression en vous aidant si besoin des accessoires fournis pour ne pas tirer sur les câbles :

- Ventilateur [1] : câbles fins noir et rouge, gros connecteur 2 pins (extrémité XH2)Cartouche chauffante

- [2] : gros câbles rouges, gros connecteur 2 pins (extrémité XH2)Sonde de température

- [3] : câbles fins blancs, petit connecteur 2 pins (extrémité PH2)

(b) Au niveau de l’extrudeur, desserrez la molette [1] en vous aidant si besoin d’une clé hexagonale de 2.0 mm. Basculez le levier [2] pour retirer la tête.

Installez la nouvelle tête dans le levier, puis resserrez la molette jusqu’à ce que la tête ne puisse plus tourner sur elle-même. Rebranchez les connecteurs en respectant le code couleurs.

L’écart entre les 2 têtes d’impression d’une ALTO DUAL est calibré en usine, cependant cet écart peut se dérégler lors du transport ou à cause d’une différence de température de l’environnement d’utilisation de la machine ou du matériau à imprimer. Il est nécessaire de vérifier et d’ajuster si besoin l’écart entre les 2 buses avant toute première utilisation de la machine en impression DUAL à la suite de changements de l’environnement de travail ou du matériau à imprimer.

Par la suite, un ajustement de la calibration entre les 2 buses est nécessaire si vous observez une dérive sur vos objets imprimés.

PROCÉDURE DE CALIBRATION OFFSET XY

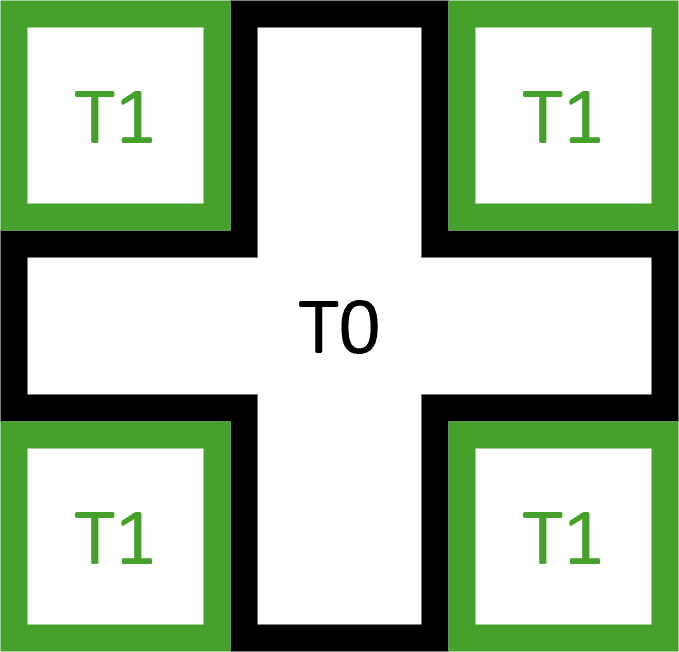

Après vous être assuré de la bonne calibration des offsets Z T0 et Z T1, lancez l’impression d’un objet test dual.

Par exemple :

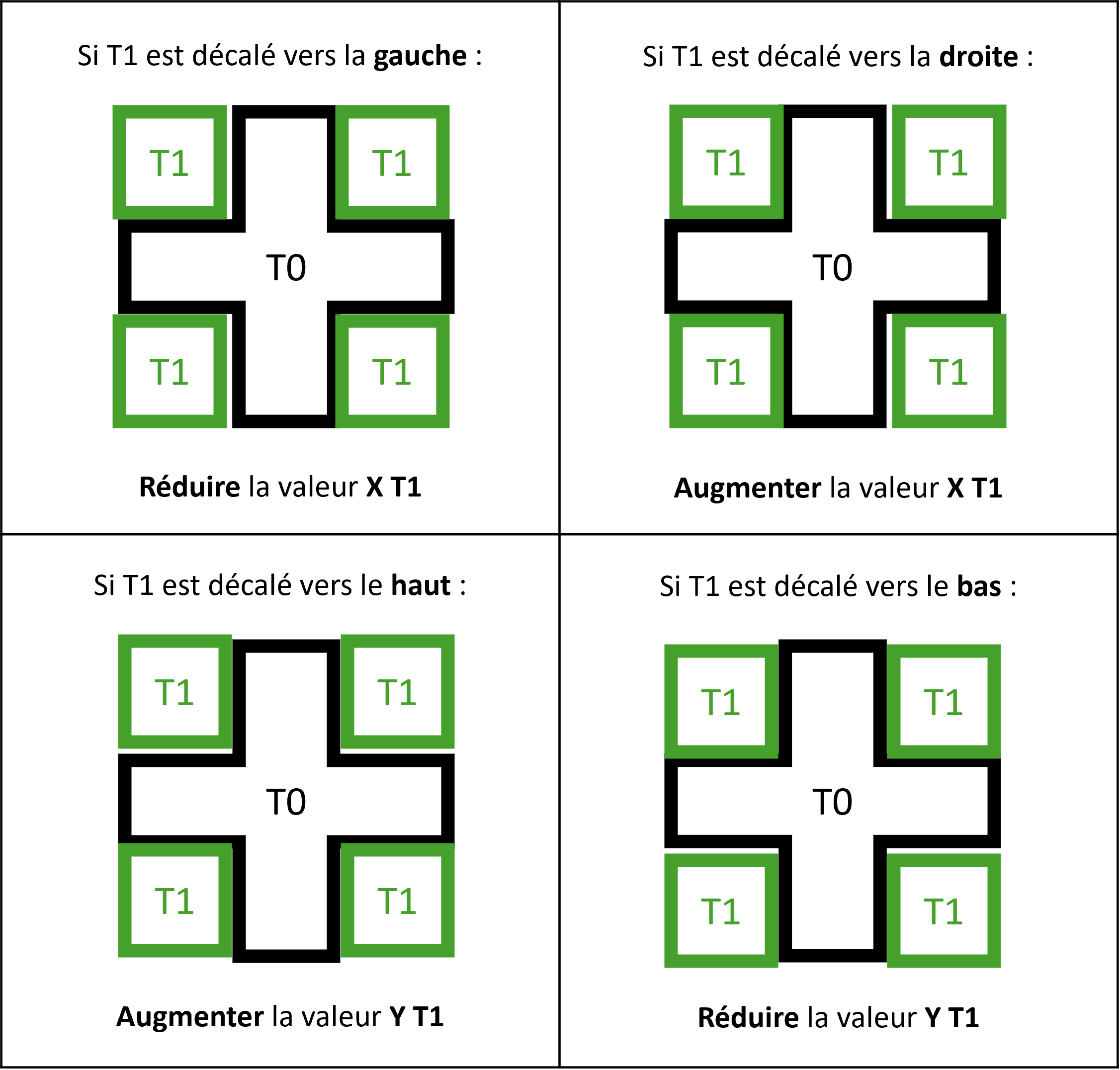

Observez le résultat sur le plateau d’impression et ajustez les valeurs d’offset X T1 et Y T1 via l’interface selon la logique suivante :

Lancez à nouveau l’impression de l’objet test dual pour confirmer les nouvelles valeurs d’offset X T1 et Y T1.

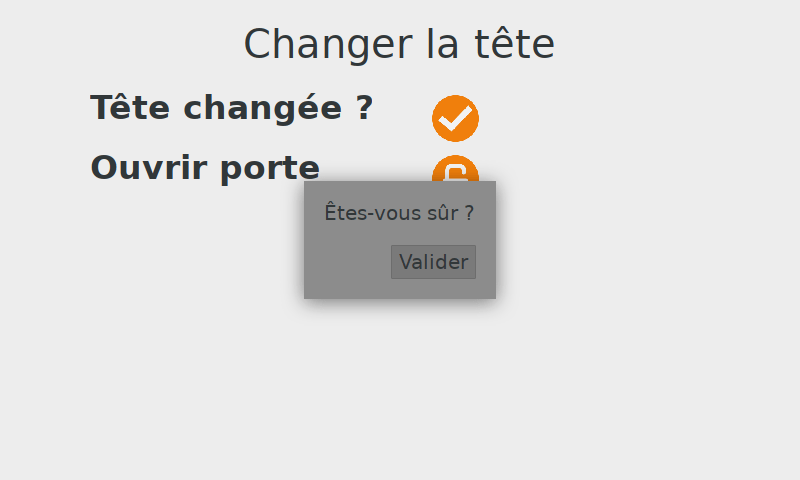

Le réglage du changement d’outil est réalisé en atelier et nécessite une modification uniquement en cas de remplacement de la totalité du bloc têtes d’impression.

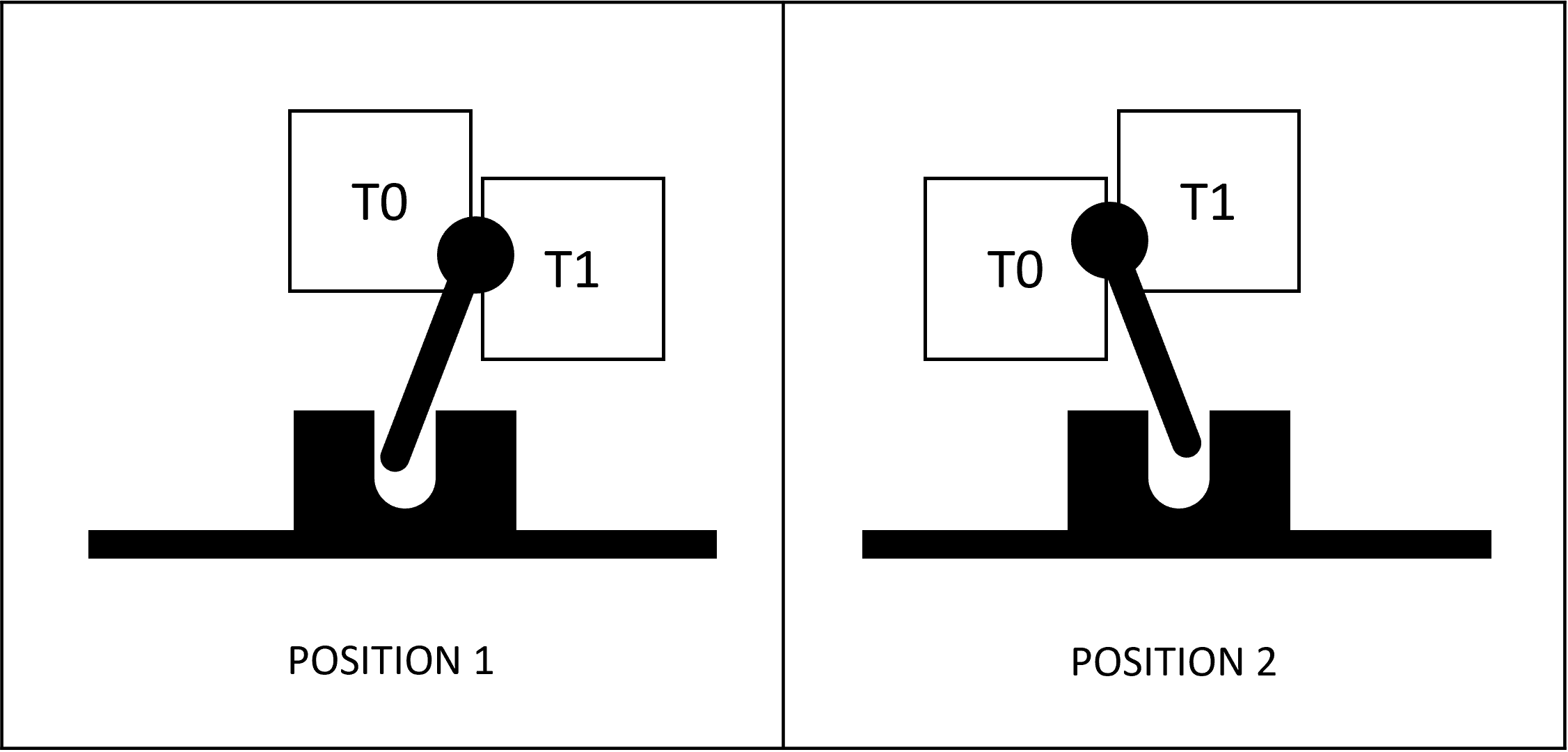

Configuration « tête escamotable mécanique »

- Via l’interface, levez l’axe Z au minimum 20 mm au-dessus du plateau et placez T0 en position basse

- Effectuez une prise d’origine en X et Y

- Amenez manuellement T1 en position basse

- Via l’interface, amenez la tête en POSITION 1 : le levier est centré par rapport à la fourche

- Relevez la position de la tête en X et la saisir via l’interface (valeur « Switch X »)

- Déplacez millimètre par millimètre la tête vers la gauche, jusqu’à déclencher la bascule de T0, puis continuez le déplacement vers la gauche jusqu’à ce que le levier soit centré par rapport à la fourche (POSITION 2) ; affinez si besoin le déplacement au 1/10 de millimètre

- Relevez la nouvelle position de la tête en X et la soustraire à la 1ère valeur : saisir cette valeur calculée via l’interface (valeur « Débattement »)

- Vérifiez la bascule de tête via l’interface

Configuration « tête basculante »

La configuration « tête basculante » ne nécessite aucun switch d’outil, cette étape de réglage est donc inutile.

Le capteur de fin de filament situé en amont de l’extrudeur détecte la présence du filament et commande une mise en pause de la machine en cas de fin de bobine.

Il est possible de tester le capteur (ouvert / fermé) via l’interface (cf. Guide de l’interface ITA).

Le capteur ne détecte pas le défilement du filament, l’option FIN DE FILAMENT ne permet donc pas une mise en pause automatique de l’impression en cas de problème d’extrusion.

La température de l’étuve est pilotée par un bloc chauffant : la température maximale émise par le bloc est réglable via un potentiomètre situé directement sur le bloc. Ce bloc chauffe l’étuve dans laquelle sont stockées les bobines de filament (jusqu’à 60°C réglable via le potentiomètre), ainsi que le volume d’impression (jusqu’à 45°C définis via l’interface de pilotage de la machine) grâce à une circulation d’air ; lorsque la température cible du volume d’impression est atteinte, les ventilateurs de l’enceinte s’enclenchent pour réduire la température et gérer une température de volume d’impression différente de celle de l’étuve.

Certains matériaux sont nocifs lorsqu’ils sont chauffés et donc imprimés ; ils émettent des composés organiques volatiles (COV) et des particules ultra-fines (PUF). Les caissons de l’option FILTRATION sont composés de filtres HEPA – pour capter les PUF – et de filtres à charbon actif – pour capter les COV – et sont fixés au niveau des ventilateurs de l’enceinte. Ces filtres sont à nettoyer et à remplacer régulièrement (cf. Nettoyer ou remplacer les filtres)

Cette option permet de compenser les irrégularités du plateau qui peuvent apparaitre dans le temps.

Le palpeur AlTouch est fixé à côté ou à la place de la tête d’impression (selon les versions d’imprimantes 3D) pour effectuer un palpage en plusieurs points de la surface d’impression, à paramétrer via l’interface, et en générer une cartographie. Une première cartographie est générée en usine. Le client équipé de cette option peut générer une nouvelle cartographie s’il observe des irrégularités sur l’écrasement de la première couche sur la surface d’impression.

Le client peut choisir d’utiliser ou non la cartographie enregistrée dans la machine pour compenser sur une hauteur définie les irrégularités de la surface d’impression. Ces paramètres sont à définir via l’interface.

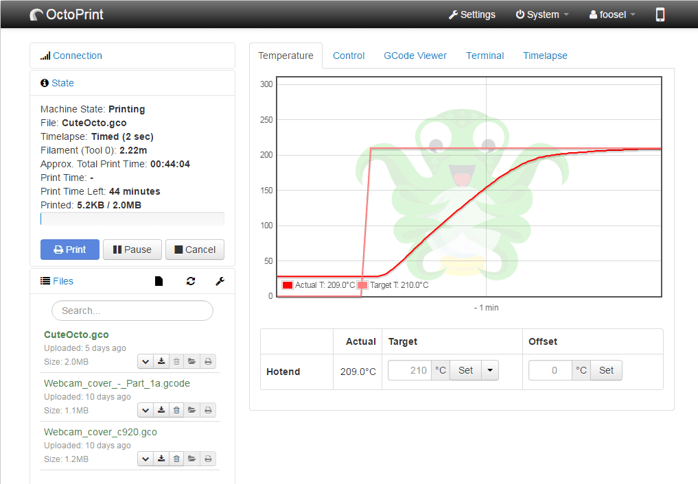

La caméra permet de contrôler visuellement et à distance via OctoPrint (cf. Démarrer une impression depuis OctoPrint) le déroulement de l’impression – et notamment l’adhérence de la première couche sur la surface d’impression – depuis un ordinateur ou un smartphone. Il est également possible d’enregistrer la vidéo ou de créer une séquence timelapse d’une impression, à paramétrer avant le lancement de l’impression.

Le PLO (Palpeur de Longueur d’Outil) permet d’ajuster automatiquement la valeur de décalage Z (cf. Offset outils du

Guide de l’interface ITA) à la suite d’un changement de tête.

La valeur de décalage Z (offset Z T0) doit être correcte avant de régler ou d’utiliser le PLO.

Les éléments chauffants (buse et plateau) doivent être propres (absence de résidus de filament) et à température ambiante pour pouvoir régler et utiliser le PLO.

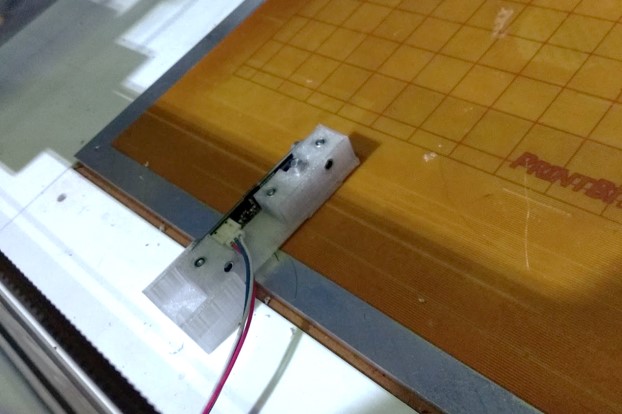

1. Positionnez le dispositif dans l’embase prévue à cet effet

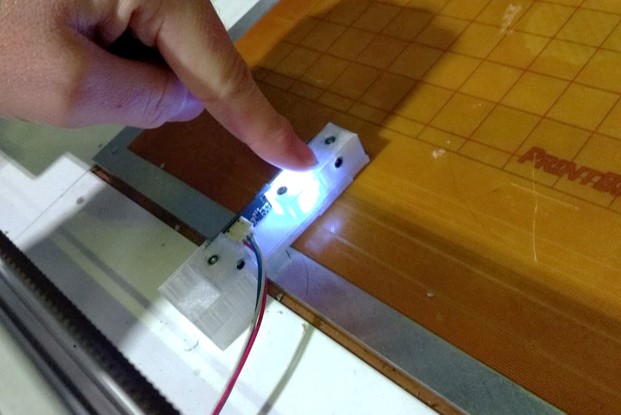

2. Vérifiez que le dispositif fonctionne en appuyant sur le PLO : la LED s’allume

3. Via l’interface, effectuez une prise d’origine XYZ

4. Toujours depuis l’interface, amenez la buse au-dessus du PLO sur le plan XY

5. Relevez les valeurs de position X et Y renvoyées par l’interface

6. Quittez la fenêtre de déplacement

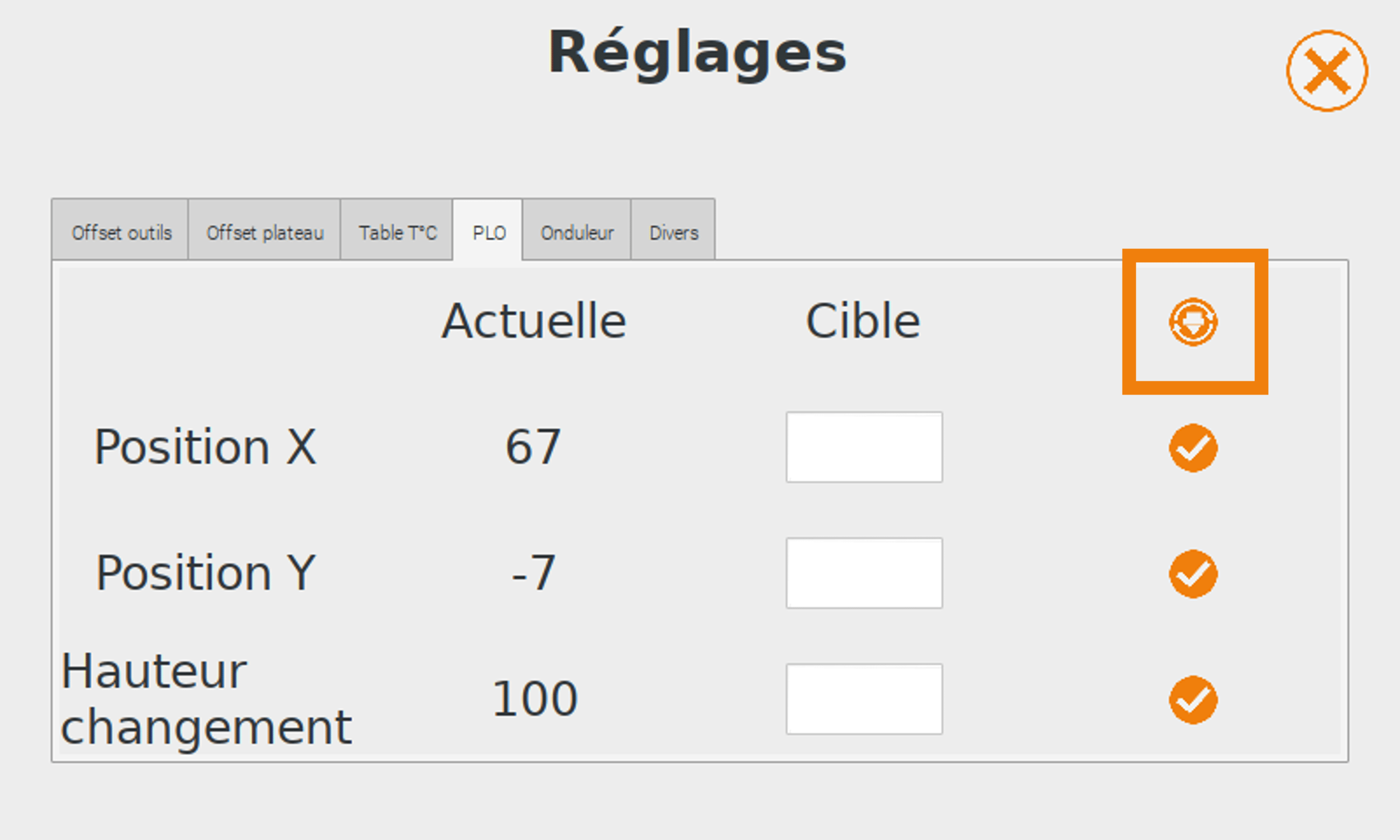

7. Ouvrez la fenêtre de réglages des offsets > onglet « PLO »

8. Saisissez et enregistrez les valeurs de position X et Y relevées précédemment

Le palpeur est réglé.

Pour fonctionner correctement, la position du PLO en X et Y par rapport au plateau doit être renseignée (étape à réaliser lors de la mise en service de l’imprimante).

La hauteur de changement indique quant à elle l’écart buse / plateau à appliquer à l’issue de la première étape de la procédure, afin de faciliter le changement de la tête d’impression.

Une fois le PLO installé et contrôlé, avant de remplacer la tête d’impression, appuyez sur l’icone (BUSE) pour lancer la procédure.

Effectuez les points de contrôle affichés à l’écran, puis validez.

La procédure réalise les étapes suivantes :

- Prise d’origine X, Y et Z

- Positionnement de la buse au-dessus du PLO

- 1ère descente de l’axe Z par pas de 1.00 mm jusqu’à allumer la LED ; l’axe Z remonte

- 2ème descente de l’axe Z par pas de 0.10 mm jusqu’à allumer la LED ; l’axe Z remonte

- 3ème descente de l’axe Z par pas de 0.01 mm jusqu’à allumer la LED ; l’axe Z remonte de la valeur de hauteur renseignée au lancement de la procédure

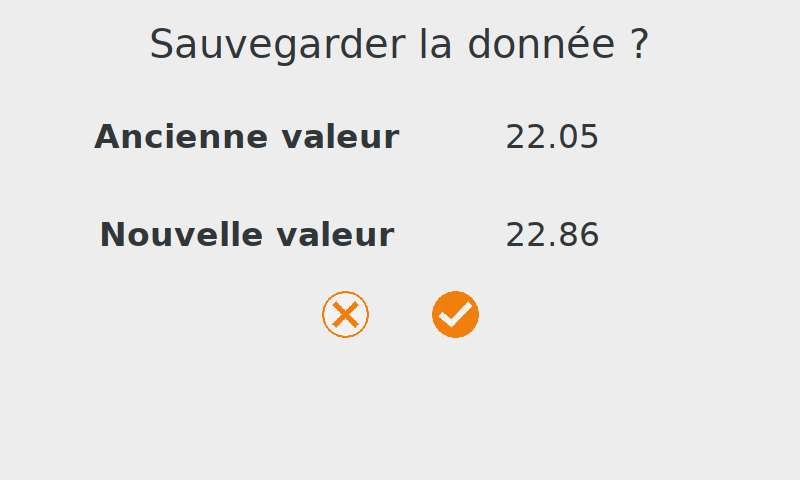

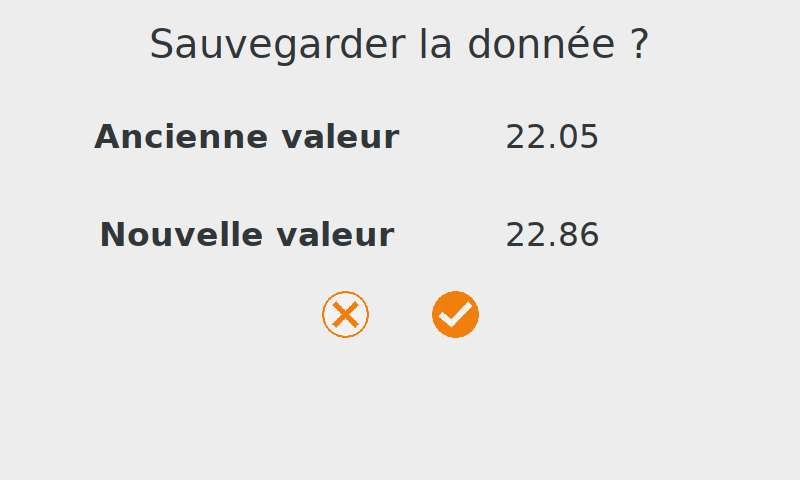

La fenêtre suivante s’affiche à l’écran :

Effectuez le remplacement de la tête d’impression et validez l’étape pour poursuivre la procédure : la machine réalise à nouveau les séquences d’allumage de la LED du PLO et remonte de 20 mm.

L’interface affiche alors les valeurs de décalage Z correspondant à l’ancienne tête et à la nouvelle.

Après avoir sauvegardé la donnée de la nouvelle tête d’impression, l’imprimante effectue une prise d’origine et positionne la buse à 0.9 mm au-dessus du plateau : chauffer la buse et le plateau aux températures d’impression et vérifier l’écart buse / plateau à l’aide d’une cale d’épaisseur 0.9 mm.

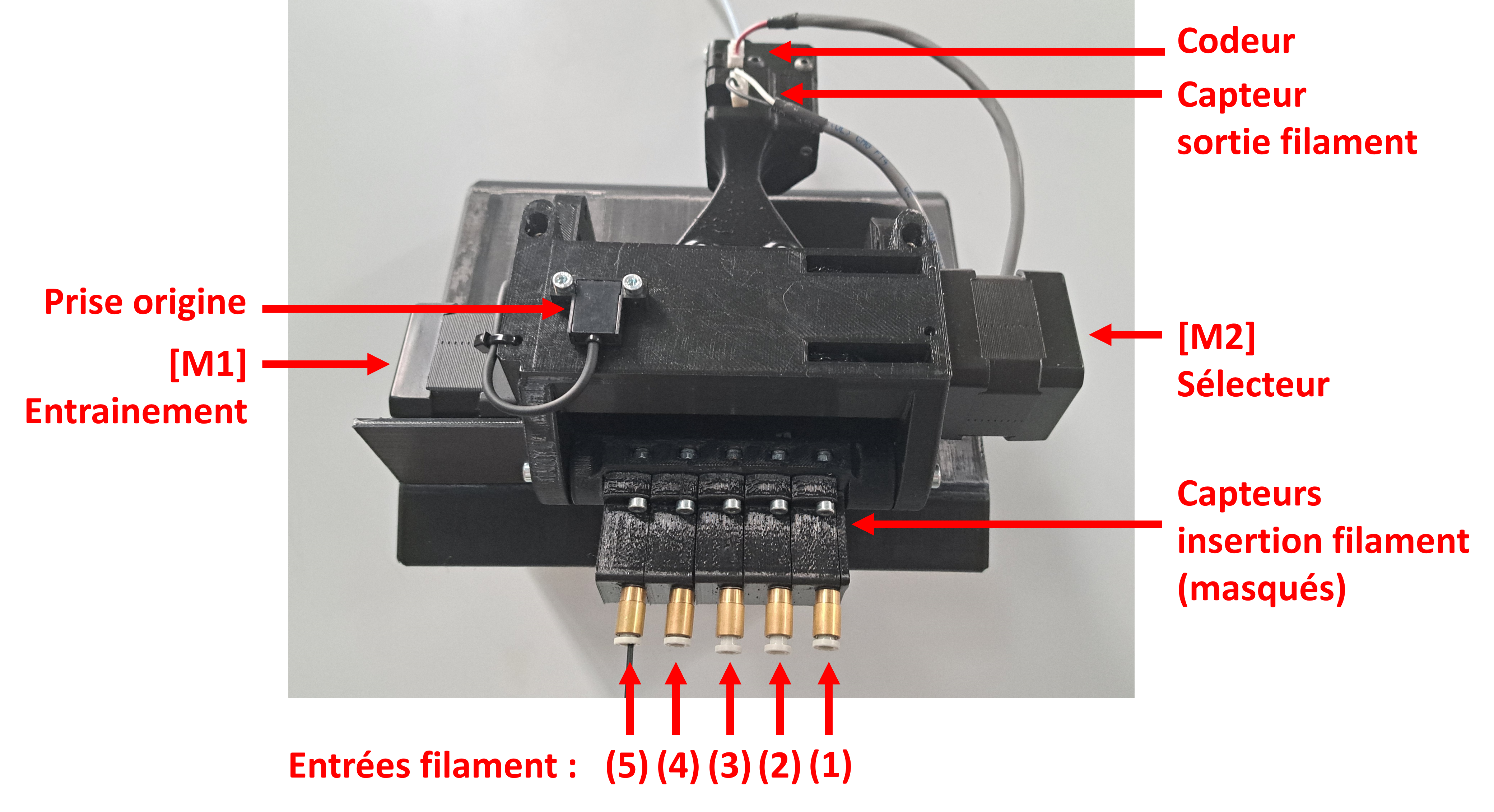

Le SAAF permet de réaliser une impression en continu à partir de plusieurs bobines de filament.

Les entrées des filaments, numérotées de (1) à (5) : le filament est à insérer manuellement à travers les raccords pneumatiques

Chaque entrée est équipée d’un capteur mécanique d’insertion qui détecte la présence ou non d’un filament

Moteur [M1] : fait tourner les pignons qui vont entrainer les filaments

Moteur [M2] : fait tourner l’axe sur lequel sont fixées les roues libres et permet de sélectionner le filament à charger à travers le SAAF > lorsqu’une roue libre est alignée avec un pignon en rotation, le filament de l’entrée correspondante est entrainé

Le capteur optique de prise d’origine permet de connaitre la position du sélecteur, et donc d’aligner la roue libre face à l’entrée du filament à charger

Le capteur mécanique en sortie de SAAF permet de détecter la présence ou non de filament, et donc de déterminer si le parcours du filament à travers le SAAF s’est effectué correctement

L’encodeur permet de déterminer si le filament est réellement en mouvement à travers le SAAF

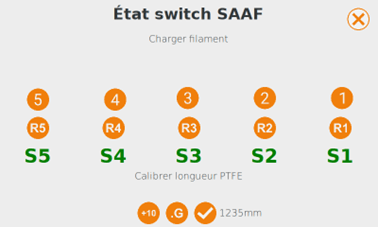

Les commandes du SAAF sont accessibles en mode « administrateur » de l’interface ITA. Ouvrez la fenêtre SAAF de l’interface en appuyant sur l’icone (S).

La fenêtre suivante s’affiche :

Les boutons (1) (2) (3) (4) (5) permettent d’initialiser l’insertion des filaments qui vont être utilisés lors de l’impression.

Les boutons (R1) (R2) (R3) (R4) (R5) permettent de retirer les filaments des entrées correspondantes.

Au démarrage de la machine, avant tout premier mouvement du SAAF, un appui sur les boutons (1) (2) (3) (4) (5) ou (R1) (R2) (R3) (R4) (R5) commande au sélecteur d’effectuer au préalable une prise d’origine.

Le code couleurs affiché sur S1, S2, S3, S4 et S5 indique la présence (vert) ou non (rouge) de filament au niveau des entrées correspondantes (la présence de filament est détectée à toutes les entrées dans l’exemple).

Le bouton (+10) correspond à un incrément ; il permet de modifier la longueur d’avancement (+) ou de retrait (-) du filament à travers le tube PTFE. Les incréments qui s’affichent en alternance sont : (-1) (-10) (-100) (+1) (+10) (+100)

Un appui sur le bouton (.G) commande un déplacement du filament dans le tube PTFE de la valeur d’incrément affichée au moment de l’appui.

Le bouton (V) valide la longueur du tube PTFE dans la procédure de Calibration du SAAF.

Pour insérer un filament, appuyez sur l’un des boutons (1) (2) (3) (4) (5) pour choisir l’entrée : le moteur [M1] fait tourner les pignons du SAAF et le sélecteur [M2] positionne une roue libre devant l’entrée choisie. Insérez manuellement le filament jusqu’à ce qu’il soit en prise. Une fois en prise, le filament est entrainé jusqu’au capteur de sortie, puis retiré pour libérer le passage aux autres filaments.

Appuyez sur un autre bouton pour insérer un autre filament.

Il n’est pas nécessaire de charger des filaments dans toutes les entrées du SAAF.

Pour retirer un filament, appuyez sur le bouton (R1) (R2) (R3) (R4) ou (R5) de la position du filament. L’entrainement [M1] et le sélecteur [M2] se mettent en mouvement pour rétracter le filament jusqu’à ce qu’il ne soit plus détecté par le capteur d’insertion, mais toujours en prise avec le pignon de l’entrainement.

Appuyez sur un autre bouton pour retirer un autre filament.

Pour cette procédure, il est préférable d’utiliser des filaments de couleurs foncées !

Pour régler la longueur du tube PTFE dans l’interface :

- Sélectionnez l’entrée à travers laquelle insérer un filament : (1) (2) (3) (4) ou (5)

- Insérez manuellement un filament dans l’entrée sélectionnée, jusqu’à ce qu’il soit en prise : le filament est entrainé jusqu’au capteur de sortie

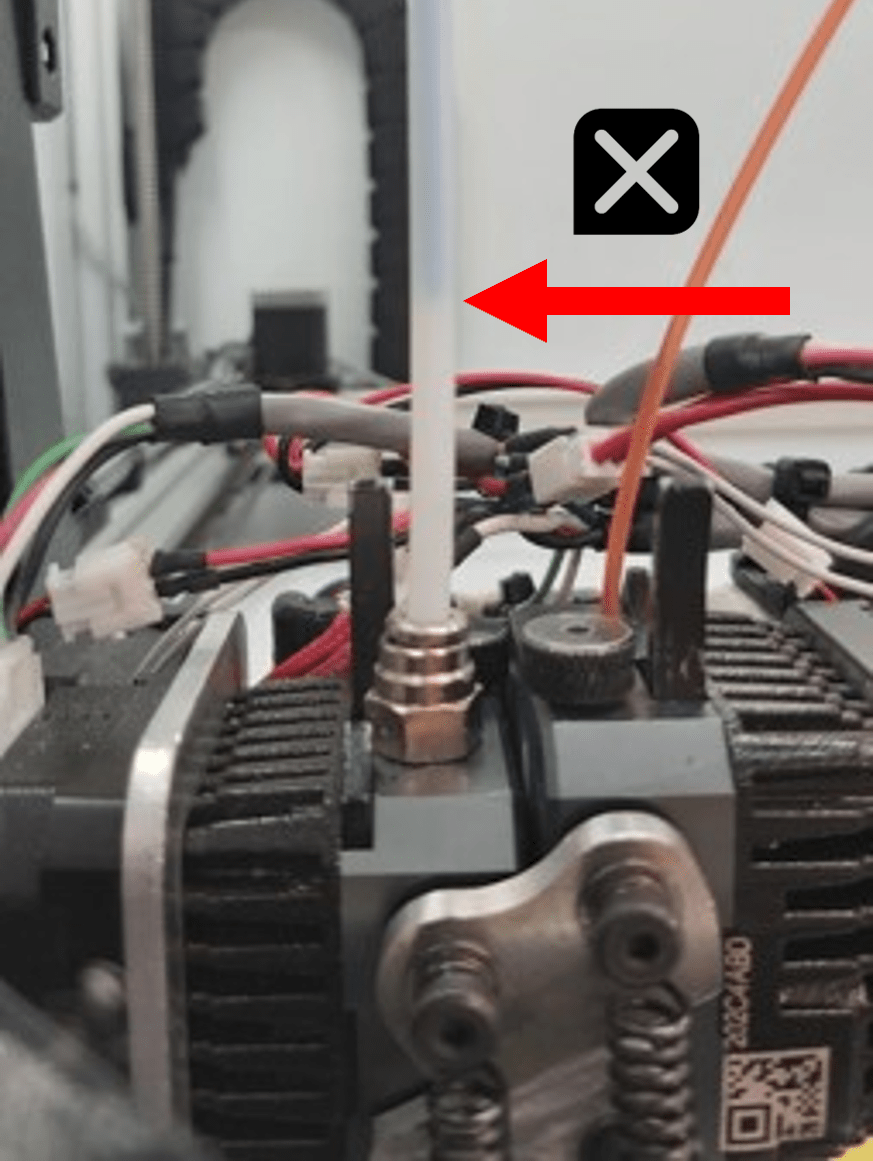

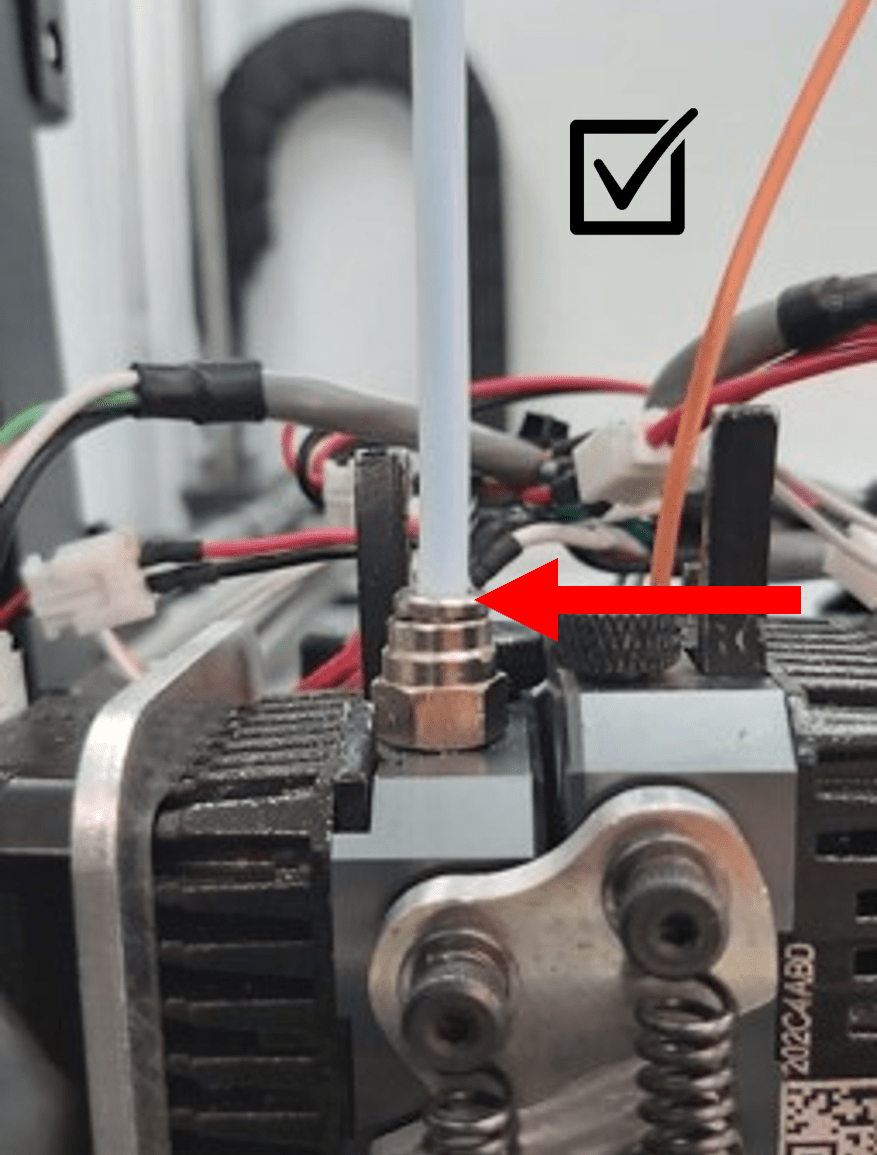

- A l’aide des icones (+10) et (.G) amener progressivement et précisément le filament jusqu’à l’entrée du tube PTFE dans l’extrudeur de la machine (un filament de couleur foncée est plus visible).

Pour valider la longueur du filament passé – et donc la longueur du tube PTFE – appuyez sur le bouton (V) de l’interface ; cette valeur se retrouve dans la fenêtre « Réglages » de l’onglet « SAAF » de l’interface ITA et peut être éditée manuellement.

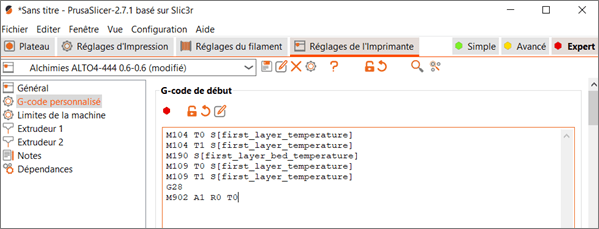

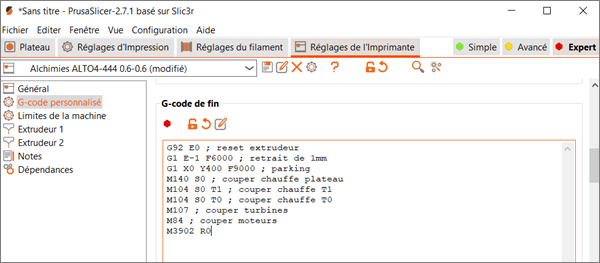

Pour générer un fichier .gcode compatible avec le SAAF, il faut utiliser un profil d’impression PrusaSlicer dédié ou modifier les lignes de commandes des séquences de début et de fin d’impression du logiciel de slicing PrusaSlicer.

M104 T0 S[first_layer_temperature]

M190 S[first_layer_bed_temperature]

M109 T0 S[first_layer_temperature]

G28

M902 A1 R0 T0

Copier-coller la séquence ci-dessus adaptée à votre imprimante dans le champ « G-code de début » :

Pour une imprimante MONO ou DUAL extrusion, ajoutez la ligne suivante à la fin de la séquence « G-code de fin » : M3902 R0

Avant de démarrer une impression, retirez tout filament du tube PTFE : la séquence de démarrage du fichier .gcode inclut le chargement du filament à travers l’extrudeur de l’imprimante 3D.

La tête d’impression chauffe et se positionne sur l’avant gauche de la machine, le premier filament inséré dans le SAAF est amené jusqu’à la tête et est extrudé pour nettoyer la buse et initier l’extrusion.

Lorsque la bobine en cours d’impression arrive en fin de filament, le message suivant s’affiche sur l’interface ITA : “préparation pause SAAF” (accompagné de l’icone “filament OFF”) ; l’imprimante consomme alors une partie du filament restant dans le tube PTFE.

Avant que la totalité du filament restant ne soit consommée, la tête se positionne à l’emplacement de la pause, puis se déplace vers l’avant de la machine, avant de purger le reste de filament.

Le SAAF pousse alors le filament de la bobine suivante jusqu’à l’entrée de l’extrudeur. Suit une séquence alternant mouvements du SAAF et mouvements de l’extrudeur de l’imprimante 3D, afin de charger progressivement le nouveau filament dans la tête d’impression ; nouvelle purge de la tête, avant d’effectuer un mouvement d’essuyage sur la lamelle prévue à cet effet, puis reprise d’impression.

L’impression n’est pas terminée et tous les filaments ont été consommés :

L’impression se met en pause une fois tous les filaments consommés ; les éléments chauffants de l’imprimante restent à température.

Le message “veuillez insérer du filament” s’affiche à l’écran.

Retirez le tube PTFE de l’extrudeur et retirez le filament de la tête d’impression.

Chargez une bobine de filament de façon classique, sans passer par le SAAF, puis reprendre l’impression depuis l’écran de la machine.

3 cas de figure peuvent se présentent en fin d’impression :

Cas n°1 : le filament est encore accessible à l’entrée du SAAF

Via l’interface ITA, commandez la chauffe de la tête d’impression à la température du filament chargé. Une fois la température atteinte, débrayez le moteur de l’extrudeur, puis, depuis l’entrée du SAAF, poussez le filament jusqu’à observer du filament fondu sortir de la buse et retirez rapidement le filament en arrière jusqu’à le sortir de l’extrudeur, puis du SAAF.

Cas n°2 : l’extrémité du filament est située dans le SAAF (et n’est plus accessible à l’entrée)

Retirez le tube PTFE à la sortie du SAAF.

Via l’interface, commandez la chauffe de la tête d’impression à la température du filament chargé. Une fois la température atteinte, débrayez le moteur de l’extrudeur, puis, depuis l’entrée du tube PTFE du SAAF, poussez le filament jusqu’à observer du filament fondu sortir de la buse et retirez rapidement le filament en arrière jusqu’à le sortir de l’extrudeur, puis du tube PTFE.

Cas n°3 : l’extrémité du filament est située dans le tube PTFE

Retirez le tube PTFE de l’extrudeur.

Via l’interface ITA, commandez la chauffe de la tête d’impression à la température du filament chargé. Une fois la température atteinte, débrayez le moteur de l’extrudeur, puis, depuis l’entrée de l’extrudeur, poussez le filament jusqu’à observer du filament fondu sortir de la buse et retirez rapidement le filament en arrière jusqu’à le sortir de l’extrudeur.

L’imprimante est équipée d’un onduleur qui permet de poursuivre l’impression sous certaines conditions pendant une durée déterminée en cas de coupure de courant. L’imprimante possède alors 2 circuits d’alimentation :

1 circuit relié directement au secteur, qui alimente la chauffe du plateau et de l’étuve (option).

1 circuit passant par l’onduleur, qui alimente la chauffe de la tête d’impression, le mouvement des moteurs, ainsi que les sondes et capteurs.

En cas de coupure de courant, l’ALTO continue d’imprimer sur l’onduleur uniquement et selon les conditions définies via l’interface. Pour que l’ALTO puisse fonctionner normalement, les 2 cordons d’alimentation doivent être branchés et les 2 interrupteurs doivent être en position ON.

Le bouton rouge d’arrêt d’urgence est situé en façade de l’imprimante. Un appui sur ce bouton permet un arrêt immédiat de toutes les commandes de la machine (chauffe et déplacement). Éteindre alors la machine, puis tourner le bouton d’arrêt d’urgence de 90° vers la droite et le relâcher pour sortir du mode « arrêt d’urgence ».

Identifier la cause qui a conduit à un arrêt d’urgence et la régler avant de rallumer la machine et relancer une impression.

L’impression 3D s’appuie sur des fichiers 3D numériques dont les principaux format sont : .stl .obj .amf .3mf

Pour obtenir ces fichiers, vous pouvez :

- Les concevoir vous-mêmes, depuis un ordinateur ou une tablette, sur le logiciel de conception de votre choix, en intégrant les règles de conception adaptées à la fabrication additive FFF

- Les récupérer sur des bibliothèques en ligne d’objets 3D numériques

Le maillage des fichiers numériques n’est pas toujours correct et peut nécessiter une réparation (depuis le logiciel de slicing, un éditeur de fichiers 3D ou le logiciel de conception).

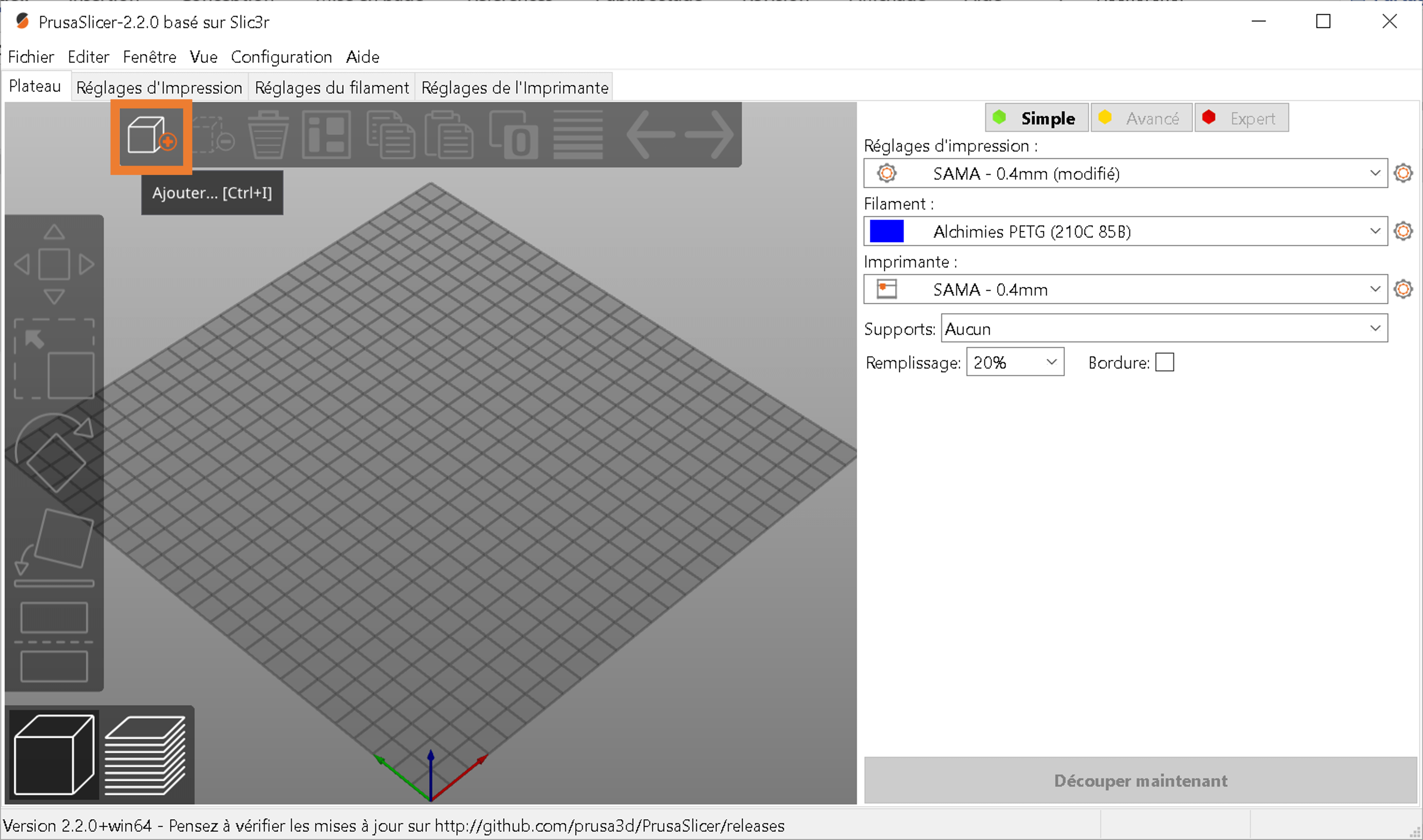

A partir de la clé USB fournie avec l’imprimante, extrayez le dossier du fichier PrusaSlicer_numero-version_systeme-exploitation.zip

Ouvrez le dossier ainsi extrait et double-cliquez sur le fichier prusa-slicer.exe

Au lancement, une fenêtre de l’assistant de configuration s’ouvre : fermez la fenêtre (Annuler).

Depuis le logiciel de slicing, ajoutez le fichier numérique à imprimer.

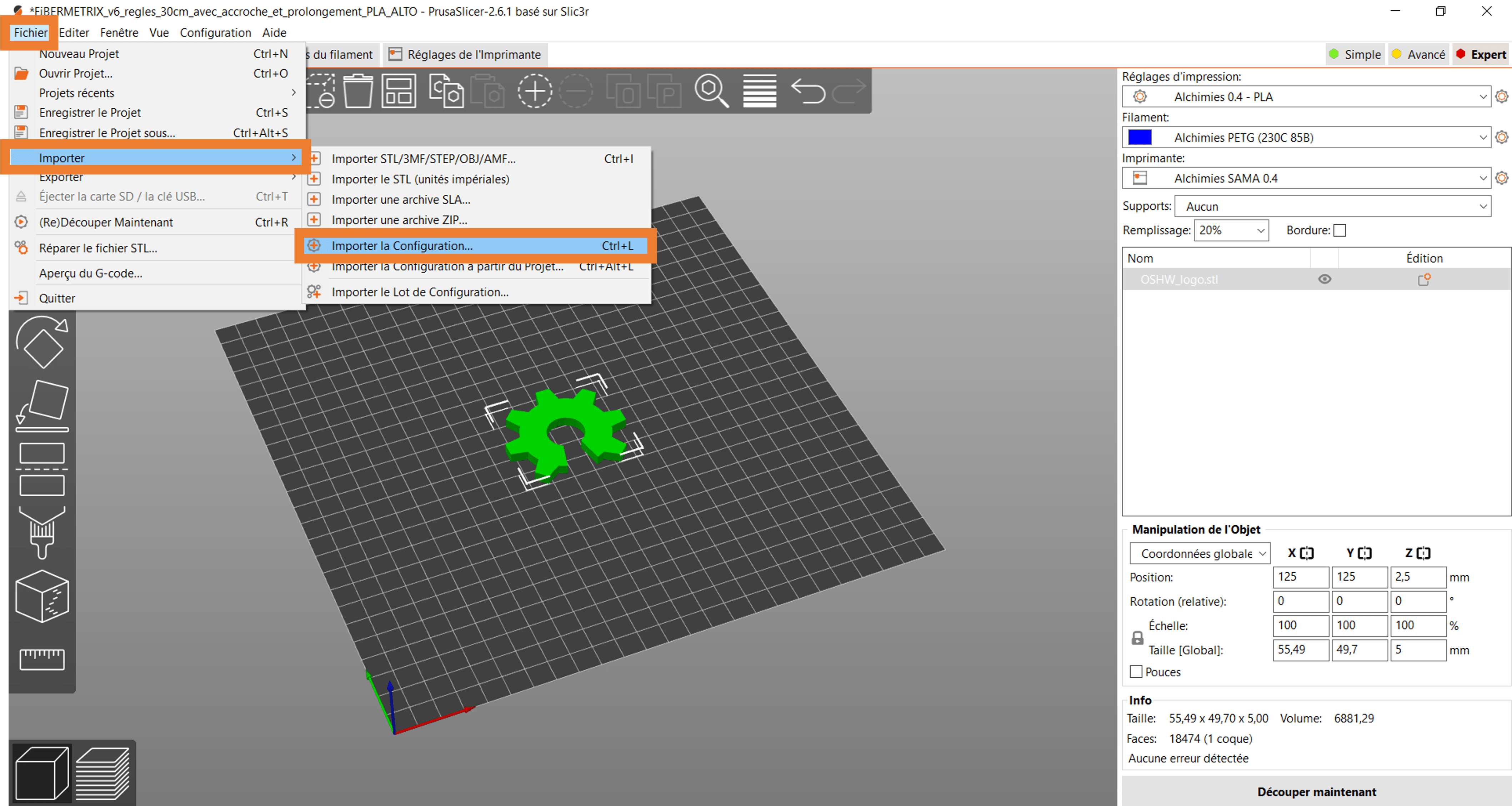

Importez le fichier de configuration Imprimante / Filament en cohérence avec l’objet à imprimer (Fichier > Importer > Importer la Configuration…). Ajustez éventuellement des paramètres en fonction de la géométrie et des contraintes d’utilisation de l’objet à imprimer.

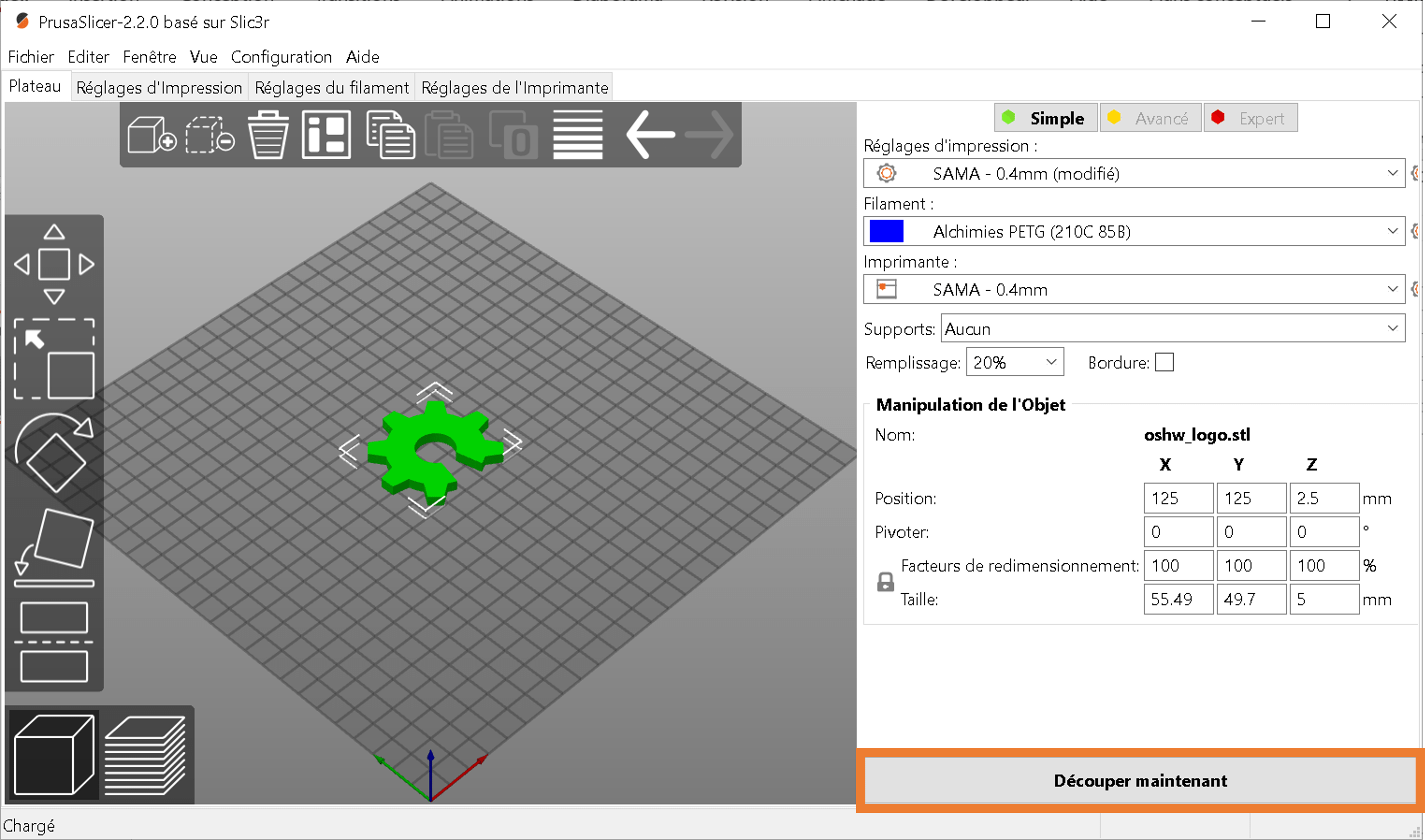

Générez un aperçu avant impression (Découper maintenant) et contrôlez le résultat.

Ajustez à nouveau des paramètres si nécessaire (pensez à générer un nouvel aperçu avant impression) ou exportez le fichier .gcode (Exporter le G-code) à envoyer à l’ALTO.

Copiez-collez le fichier .gcode sur la clé USB fournie avec l’imprimante. Insérez la clé USB dans l’emplacement prévu à cet effet et lancez l’impression depuis l’interface de pilotage de l’ALTO (cf.

Guide utilisateur de l’interface ITA).

D’abord, depuis l’interface de pilotage de l’ALTO (ITA) :

- Connectez-vous en mode « administrateur » (789).

- Déployez la barre de fonctionnalités (+) et sélectionnez la fonction « infos » (i).

- Relevez l’adresse IP de la machine sur le réseau.

Puis, depuis un navigateur web :

- Ouvrez une page web

- Saisissez l’URL suivant : adresse_IP:5000

- Connectez-vous à la page web qui s’affiche alors :

login : client

mot de passe : rrr

Une fois connecté à Octoprint, importez le fichier .gcode à imprimer (Load) et lancez l’impression (Print).

Si la machine est équipée de l’option Caméra, il est possible de suivre l’impression à distance via l’onglet Control.

Une fois l’impression lancée :

- Le plateau chauffe à la température-cible (tant que la température n’est pas atteinte, la machine n’exécute aucune autre commande)

- La tête d’impression chauffe à la température-cible (vérifiez que le ventilateur de la tête d’impression s’enclenche au-dessus de 50°C)

- La machine effectue ses prises d’origine en X, Y et Z, puis attend jusqu’à ce que la température de la tête soit atteinte et stabilisée.

L’impression peut démarrer.

Vérifiez toujours la qualité d’impression de la première couche dans sa totalité !

AJUSTEMENT DE L’ÉCRASEMENT DE LA 1ERE COUCHE

Si l’écrasement n’est pas correct, mais que le plateau et le plan de déplacement de la tête sont parallèles, il est possible d’ajuster l’écrasement grâce à la fonction Babystep de l’interface en mode « administrateur » (cf. Guide de l’interface ITA).

PAUSE

Il est possible de mettre l’impression en pause. La machine termine d’exécuter les commandes qu’elle a en mémoire et se met en pause après quelques instants : la tête se range alors sur l’arrière de la machine.

La pause peut générer un défaut visuel à l’endroit de la reprise d’impression ; il est conseillé d’effectuer la pause au niveau du remplissage de l’objet pour masquer ce défaut.

Une pause prolongée, si la tête reste à la température d’extrusion, peut boucher la buse.

ANNULATION

Après la commande d’annulation, la machine termine d’exécuter les commandes d’impression qu’elle a en mémoire avant de réaliser la séquence d’annulation :

- La tête se range sur l’arrière de la machine

- L’alimentation des moteurs est stoppée

- Les commandes de chauffe sont stoppées et les éléments chauffants descendent en température (patientez jusqu’à ce que la température des éléments chauffants soit inférieure à 45°C avant de retirer les éléments imprimés du plateau ou d’éteindre la machine)

A la fin d’une impression, la tête se range sur l’arrière de la machine, afin de libérer la pièce. Les éléments chauffants, ainsi que les moteurs, ne sont plus alimentés ; la température des éléments chauffants baisse jusqu’à la température ambiante.

Décrocher un objet de la surface d’impression

Patientez jusqu’à ce que la température des éléments chauffants soit inférieure à 45°C avant de retirer les éléments imprimés du plateau ou d’éteindre la machine : il devient alors facile de retirer les objets imprimés à la main ou à l’aide d’une fine spatule.

Prenez soin de ne pas laisser de trace de doigt sur la surface d’impression, l’objet suivant risquerait de ne pas adhérer à cet endroit. Vous pouvez vous aider d’une pince brucelles pour retirer le trait de purge ou la jupe imprimée autour de l’objet.

Installer l’ALTO

cf. Installer le support de bobine

cf. Brancher l’ALTO

cf. Démarrer l’ALTO

Préparer l’ALTO

cf. Calibrer l’écart buse / plateau

cf. Charger une bobine de filament

Imprimer sur l’ALTO

cf. Démarrer une impression depuis la clé USB

Le fichier .gcode sélectionné pour l’impression doit correspondre au matériau du filament chargé !

cf. Terminer une impression

* Les fréquences indiquées sont basées sur une utilisation de 1500 heures / an ; si la durée d’utilisation est plus importante, il est recommandé d’effectuer un entretien plus fréquent

Fréquence : avant chaque impression *

Nettoyez le surplus de matière autour de la buse (T > 150°C) avec une pince brucelles.

Fréquence : avant chaque impression *

Plateau froid, nettoyez les traces de doigts et autres saletés avec un chiffon micro-fibres sec et propre.

Si les incrustations sont trop importantes, imbibez votre chiffon d’acétone (qualité laboratoire ou médicale).

Ne jamais nettoyer la surface d’impression avec de l’alcool isopropylique (IPA) ou d’autres dissolvants !

Fréquence : avant chaque impression *

Machine éteinte, retirez les poussières et débris éventuellement présents entre les pales des ventilateurs et de la turbine (tête d’impression, refroidissement, extraction) à l’aide d’une pince brucelles.

Fréquence : contrôlez l’extrusion toutes les semaines *

Remplacez le tube PTFE s’il s’est dilaté et ne laisse plus passer correctement le filament (cf. Contrôler l’extrusion).

Si le test d’extrusion n’est pas validé, suivez les étapes suivantes :

Le tube PTFE est maintenu est position dans la tête d’impression par une rondelle dentée, la position de cette rondelle est primordiale pour atteindre des débits d’impression importants :

- Si la rondelle est trop haute, le tube se comprime et son diamètre intérieur s’en retrouve réduit ;

- Si la rondelle est trop basse, le tube n’atteint pas le fond du barrel, créant ainsi une fuite.

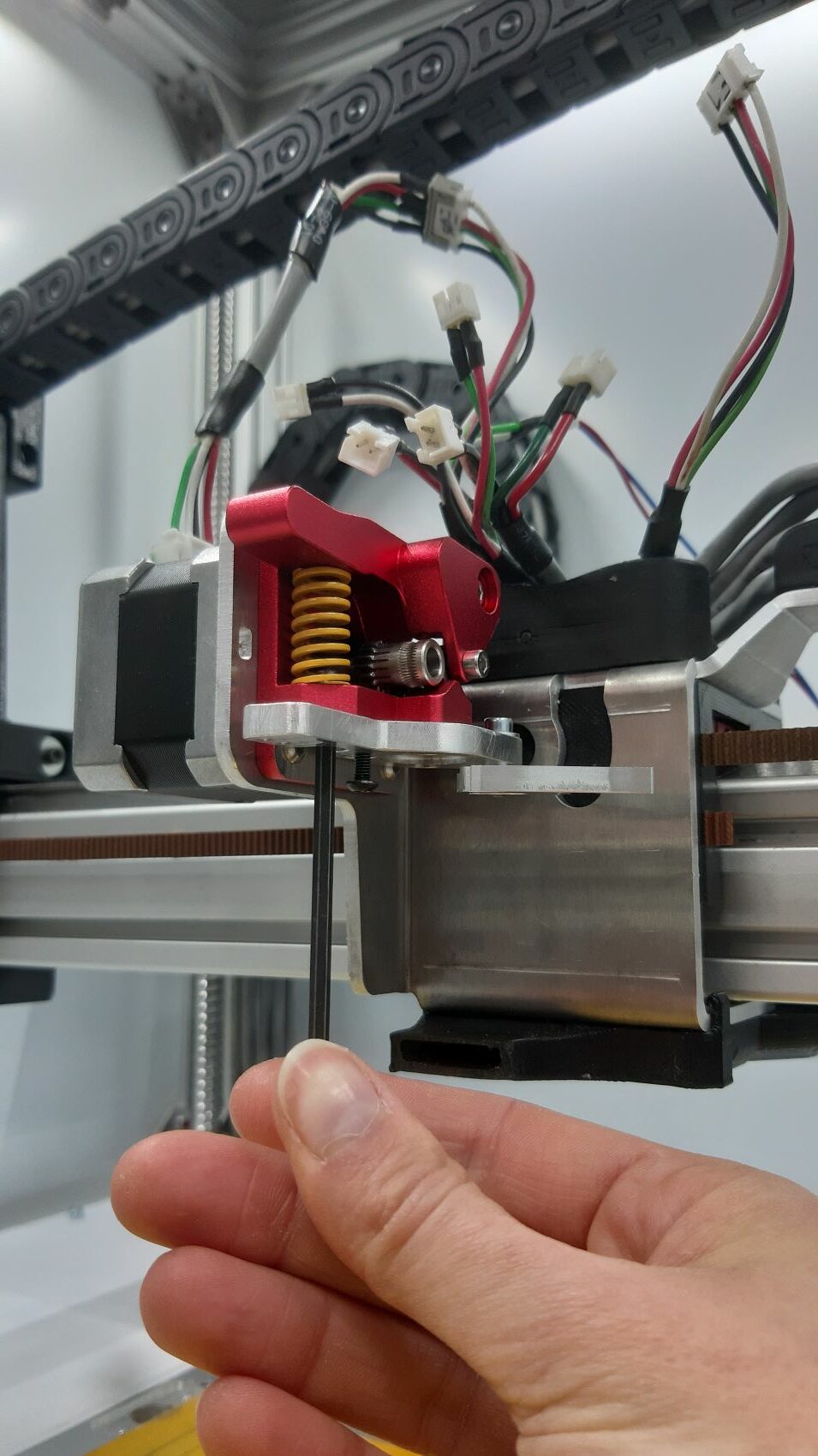

La position de la rondelle dentée sur le tube PTFE est ajustée directement sur la tête d’impression, elle-même fixée sur l’extrudeur !

L’extrémité supérieure du tube PTFE doit être coupée en pointe par rapport au système d’entrainement du filament ; la pointe doit accueillir le filament immédiatement après les pignons d’entrainement :

- Si la pointe est trop éloignée des pignons d’entrainement, un filament souple à haut débit risque de s’échapper par cet interstice ;

- Si la pointe est trop proche, les dents des pignons d’entrainement vont ronger le tube, gênant ainsi l’extrusion, et générant des copeaux qui risquent de boucher la buse.

La pointe du tube PTFE doit être coupée directement sur la tête d’impression, elle-même fixée sur l’extrudeur !

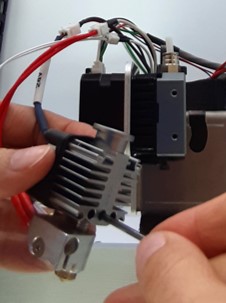

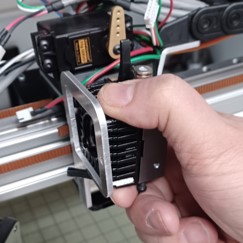

Retirez la tête d’impression de l’extrudeur, tout en la laissant branchée à la machine.

Chauffez la tête d’impression à 230°C.

Saisissez la tête par le radiateur tout en prenant garde de ne pas toucher le bloc chauffant

Insérez une clé hexagonale de 2.0 mm dans le tube PTFE et pincez le tube pour pouvoir le décoller du fond du barrel (s’aider si besoin d’une pince plate) ; récupérez la rondelle dentée.

Contrôlez l’absence de matière résiduelle au fond du barrel ; sinon retirez la matière à l’aide d’une fraise de 4,0 mm (extrémité plate et non conique).

Coupez la chauffe de la tête et patientez jusqu’au refroidissement.

Éteignez l’imprimante.

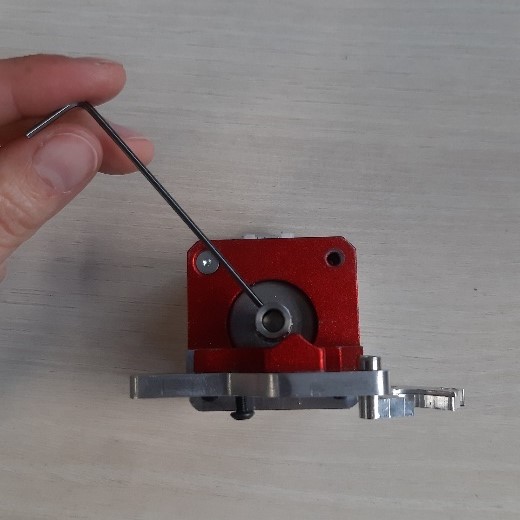

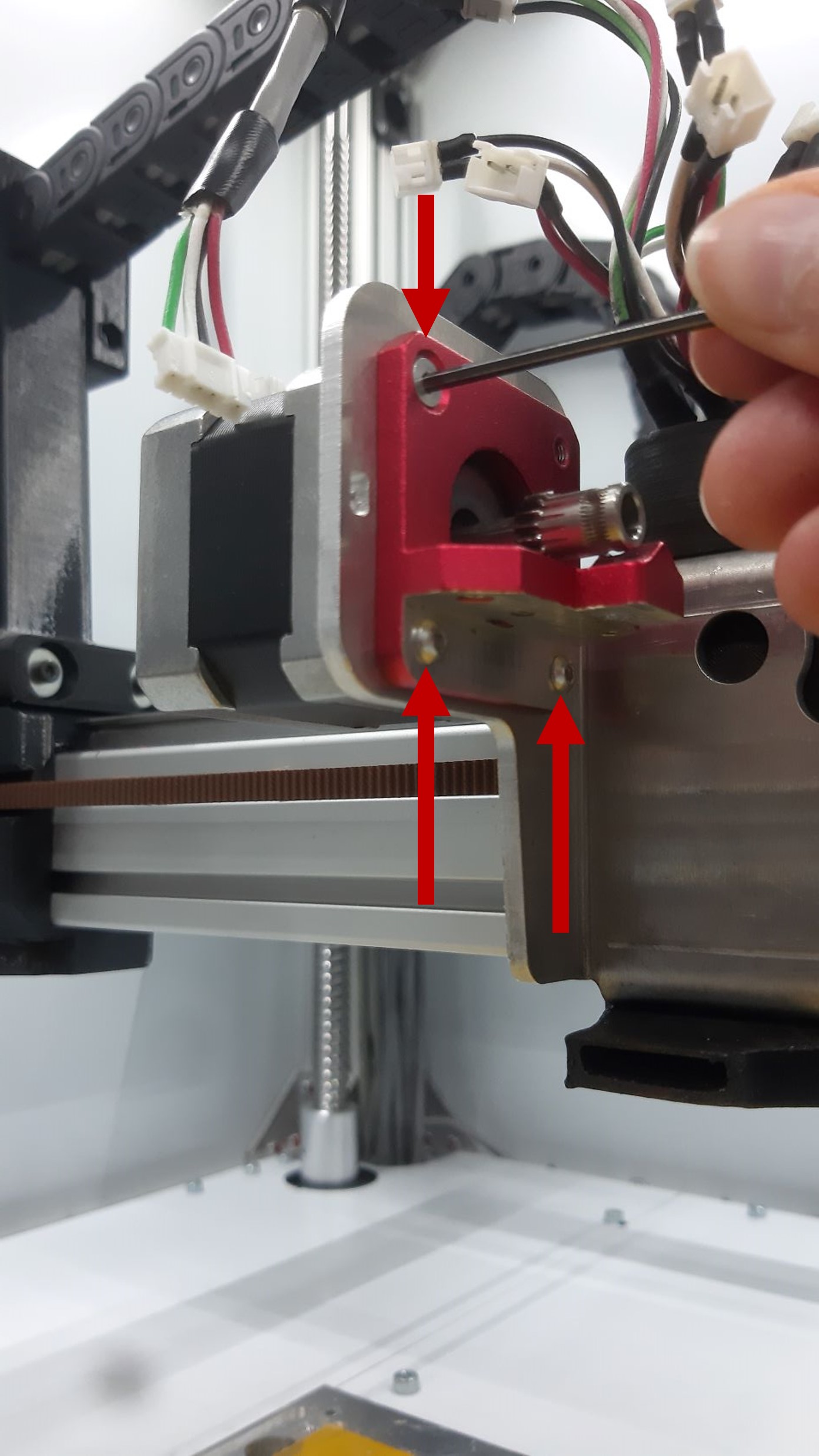

Retirez la vis et le ressort du levier de l’extrudeur (clé allen 2,5 mm et clé plate 5,5 mm), puis retirez complètement le levier (clé allen 2,5 mm).

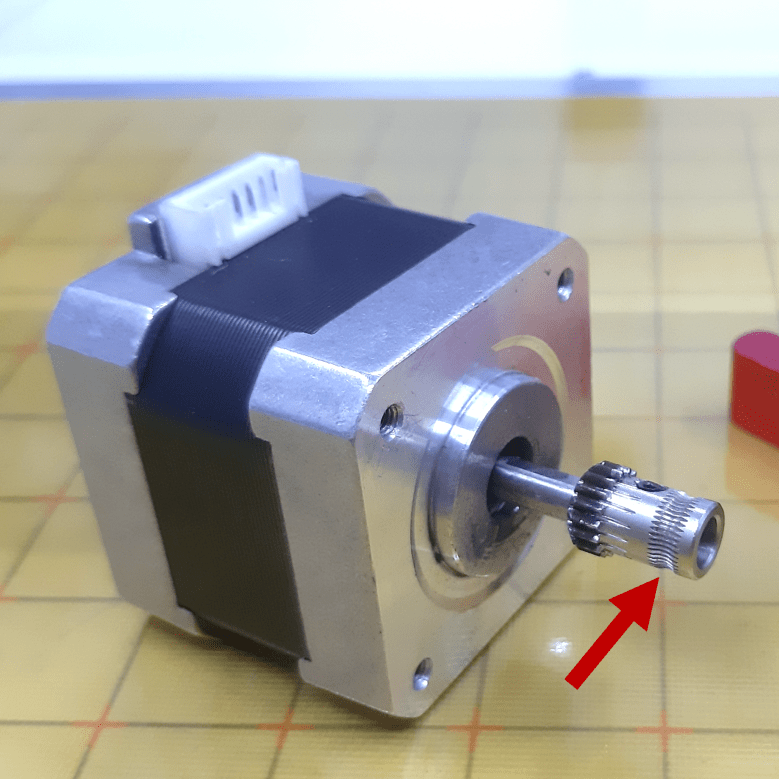

Desserrez légèrement la vis sans tête qui maintient le pignon d’entrainement sur l’arbre du moteur de l’extrudeur : le pignon doit coulisser sans pivoter totalement ; plaquez le pignon contre le moteur.

Couper droit un morceau de tube PTFE (2 – 4 mm) d’une longueur supérieure (+ 10 mm) au tube retiré.

A l’aide d’une jauge de profondeur, mesurez la distance entre le fond du barrel et le dessus de la tête d’impression.

Positionnez la rondelle dentée en bas du nouveau tube PTFE ; les dents de la rondelle pointent vers le bas du tube.

Placez le nouveau tube équipé de la rondelle sur la tête d’impression et fixez la tête d’impression sous l’extrudeur.

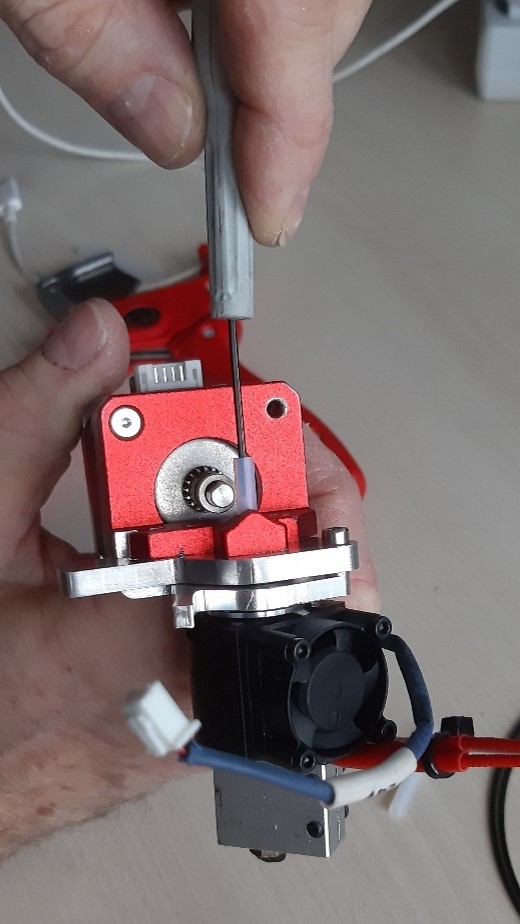

A l’aide d’une clé courte de 1,5 mm, poussez le tube au fond du barrel.

Retirez à nouveau la tête d’impression de l’extrudeur pour retirer le tube PTFE et contrôlez que l’opération précédente a permis de positionner la rondelle correctement par rapport à la valeur mesurée à la jauge de profondeur (+/- 1 mm).

Fixez pour la dernière fois la tête d’impression sous l’extrudeur.

Placez un morceau de filament à travers le tube PTFE.

A l’aide d’un cutter, coupez en biais le tube PTFE et le filament (dont la présence empêche des copeaux de PTFE de tomber au fond du barrel et dans la buse) ; le bord du tube doit lécher le diamètre extérieur du pignon d’entrainement.

Faites coulisser le pignon d’entrainement pour centrer la gorge crantée par rapport au tube PTFE et verrouillez-le en position ; vérifiez que le pignon tourne librement.

Coupez l’autre côté du tube PTFE en suivant l’angle de la pièce métallique ; le tube PTFE forme une pointe qui viendra récupérer l’extrémité du filament immédiatement après les pignons lors d’une impression.

Fixez à nouveau le levier de l’extrudeur et vérifiez l’alignement et la rotation des 2 pignons.

Allumez l’imprimante et chauffez la tête d’impression pour pouvoir pousser le morceau de filament encore chargé dans le tube PTFE avec la bobine à installer pour la prochaine impression.

Après avoir remplacé le tube PTFE, Contrôler l’extrusion et Calibrer l’écart buse / plateau avant de lancer une impression !

Retirez la tête d’impression de l’extrudeur, tout en la laissant branchée à la machine.

A l’aide d’une clé hexagonale de 2.0 mm, retirez la vis de maintien du tube PTFE.

Chauffez la tête d’impression à 230°C.

Saisissez la tête par le radiateur tout en prenant garde de ne pas toucher le bloc chauffant et insérez la clé hexagonale de 2.0 mm dans le tube PTFE pour pouvoir le retirer. 2 cas de figure peuvent se présenter :

- Cas n°1 – le tube PTFE sort en totalité du barrel : vous pouvez alors couper la chauffe de la tête et patienter jusqu’au refroidissement, avant d’insérer un nouveau tube pré-coupé

à la longueur correspondant à votre tête d’impression ; resserrez la vis de maintien du tube PTFE sur le dessus de la tête.

- Cas n° 2 – le tube PTFE reste partiellement ou totalement bloqué au fond du barrel : passez à l’étape suivante.

A l’aide de la clé hexagonale de 2.0 mm, desserrez la vis pointeau qui maintient le barrel dans le dissipateur de chaleur.

Munissez-vous d’un chiffon ou d’une pince multiprise pour saisir le bloc chauffant (qui est encore à 230°C) et le dévisser du dissipateur de chaleur.

A l’aide d’une pince plate, retirez le tube PTFE du barrel.

Contrôlez visuellement que la totalité du tube PTFE a été retirée du barrel ; sinon retirez la matière à l’aide d’un outil fin, tel qu’une clé allen 1,5 mm.

Coupez la chauffe de la tête et patientez jusqu’au refroidissement, avant d’insérer un nouveau tube pré-coupé à la longueur correspondant à votre tête d’impression. Réassemblez la tête d’impression.

Quel que soit le cas de figure, après avoir remplacé le tube PTFE et réassemblé la tête, il faut réinstaller la tête d’impression sous l’extrudeur, puis Contrôler l’extrusion et Calibrer l’écart buse / plateau avant de lancer une impression !

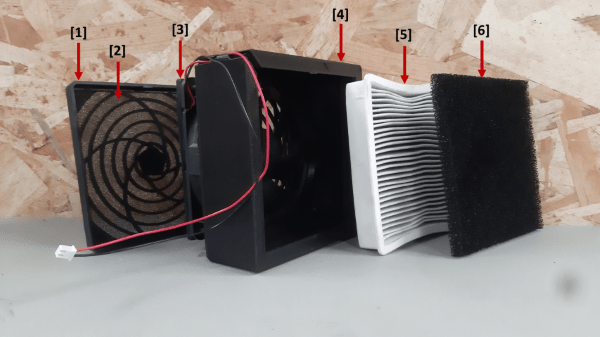

Fréquence : tous les mois *

Depuis l’extérieur de la machine, retirez les caches des ventilateurs pour en retirer les filtres à charbon, nettoyez-les à l’eau claire, puis laissez-les sécher avant de les replacer OU remplacez les filtres.

Attention à aligner les motifs des grilles de part et d’autre des mousses au moment de repositionner les caches des ventilateurs.

Fréquence : tous les mois OU dès que la régulation de la température d’enceinte ne se fait plus correctement *

Depuis l’extérieur de la machine, retirez les blocs de filtration pour entretenir ou remplacer les filtres :

- Filtres HEPA : aspirez-en les poussières avant de les replacer OU remplacez les filtres

- Filtres à charbon actif : nettoyez-les à l’eau claire, puis laissez-les sécher avant de les replacer OU remplacez les filtres

[1] cache de ventilateur

[2] mousse de filtration des poussières

[3] ventilateur

[4] bloc imprimé

[5] filtre HEPA

[6] filtre à charbon actif

Attention à aligner les motifs des grilles des ventilateurs au moment de les repositionner.

Fréquence : tous les 3 mois *

Rechargez les patins auto-graissants des rails à billes X, Y et Z avec une graisse blanche au lithium en spray et un embout de précision.

1. Protégez la surface d’impression à l’aide d’un chiffon propre

2. Localisez les orifices de graissage sur les 4 patins (1 selon X et 2 selon Y)

3. Agitez bien le spray avant usage ; insérez l’embout de précision dans l’orifice de graissage et placez un chiffon à proximité pour absorber un maximum de projections au moment d’appuyer sur le spray.

Fréquence : tous les ans OU dès qu’un problème d’extrusion est identifié *

Si du filament est chargé dans la tête d’impression, retirez-le en suivant la procédure (cf. Retirer une bobine de filament).

Assurez-vous que la tête d’impression est froide (< 50°C) avant de mettre l’imprimante hors tension pour travailler en sécurité.

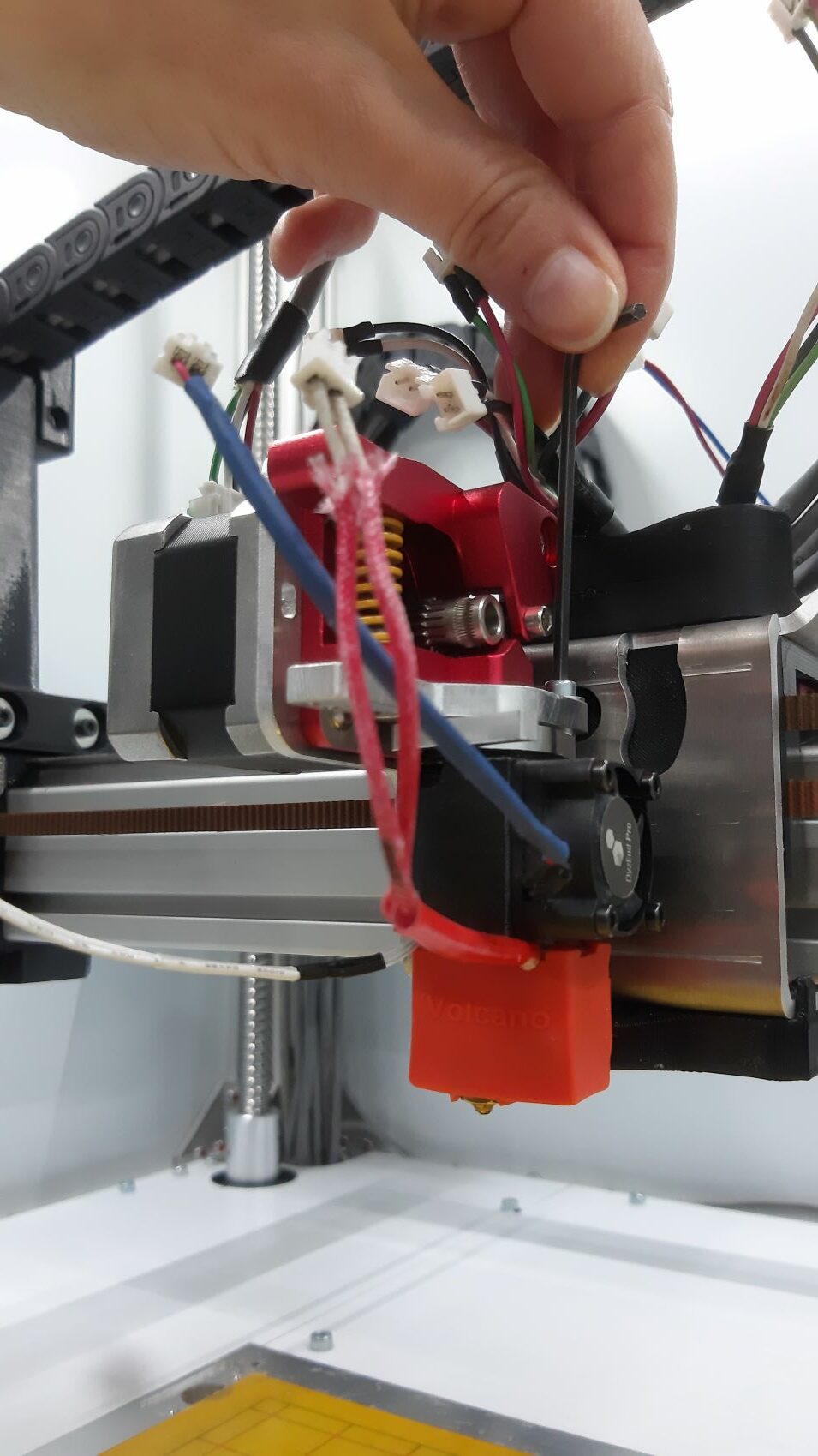

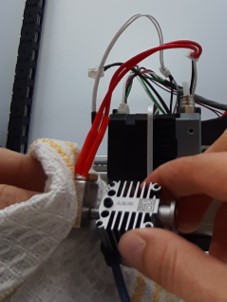

(a) Identifiez les éléments suivants : [1] moteur de l’extrudeur ; [2] extrudeur (ou système d’entrainement du filament) ; [3] tête d’impression.

(b) Déconnectez les câbles de la tête d’impression en vous aidant si besoin des accessoires fournis :

- Sonde de température [1] : câbles fins blancs, petit connecteur 2 pins (extrémité PH2)

- Ventilateur [2] : câbles fins noir et rouge, gros connecteur 2 pins (extrémité XH2)

- Cartouche chauffante [3] : gros câbles rouges, gros connecteur 2 pins (extrémité XH2)

Desserrez la vis qui retient la tête d’impression à l’aide d’une clé hexagonale de 2.5 mm ; un tour de clé suffit à libérer la tête. Basculez le levier pour sortir la tête.

Une fois la tête retirée de l’extrudeur, retirez la vis M4 de maintien du ressort (si elle est présente) à l’aide d’une clé hexagonale de 3.0 mm pour pouvoir retirer le ressort. Retirez ensuite le levier de l’extrudeur.

Avec une clé hexagonale de 2.5 mm, retirez ensuite les vis de la platine qui porte le levier de fixation de la tête d’impression.

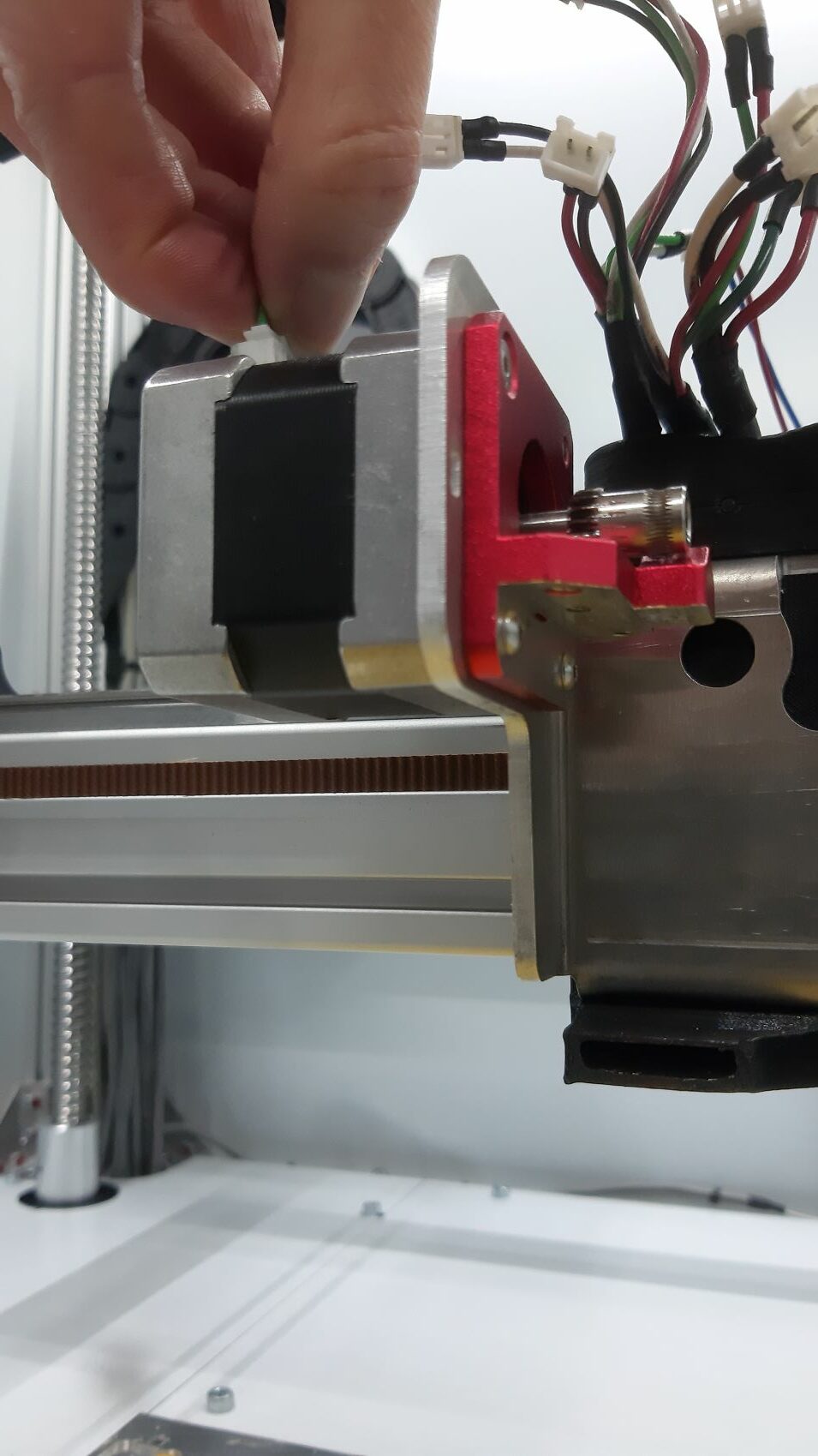

Débranchez le connecteur du moteur d’entrainement : câbles fins 4 couleurs, petit connecteur 4 pins.

Retirez à l’aide d’une clé hexagonale de 2.0 mm la vis à tête fraisée et les 2 vis à tête bombée qui maintiennent le moteur sur la platine de la machine. Maintenez le moteur, afin qu’il ne tombe pas sur le plateau !

Rassemblez le moteur E et le levier de l’extrudeur : nettoyez à l’aide d’une brosse fine non métallique les copeaux de matière coincés entre les dents du pignon et du galet. Profites-en pour inspecter l’usure des dents : une usure importante entraine un glissement du filament sur le système d’entrainement et donc une sous-extrusion à l’impression. Le pignon et / ou le galet doivent alors être remplacés.

Nettoyez et inspectez également les dents des engrenages du pignon et du galet.

Une fois les composants nettoyés et contrôlés, il reste à remonter l’extrudeur sur l’ALTO en reprenant les étapes précédentes en ordre inverse, puis à installer la tête d’impression.

Avant de lancer une impression, il est impératif de Contrôler l’extrusion et de Calibrer l’écart buse / plateau.

Fréquence : tous les ans OU dès qu’un problème d’extrusion est identifié *

Si du filament est chargé dans la tête d’impression, retirez-le en suivant la procédure (cf. Retirer une bobine de filament).

Assurez-vous que la tête d’impression est froide (< 50°C) avant de mettre l’imprimante hors tension pour travailler en sécurité.

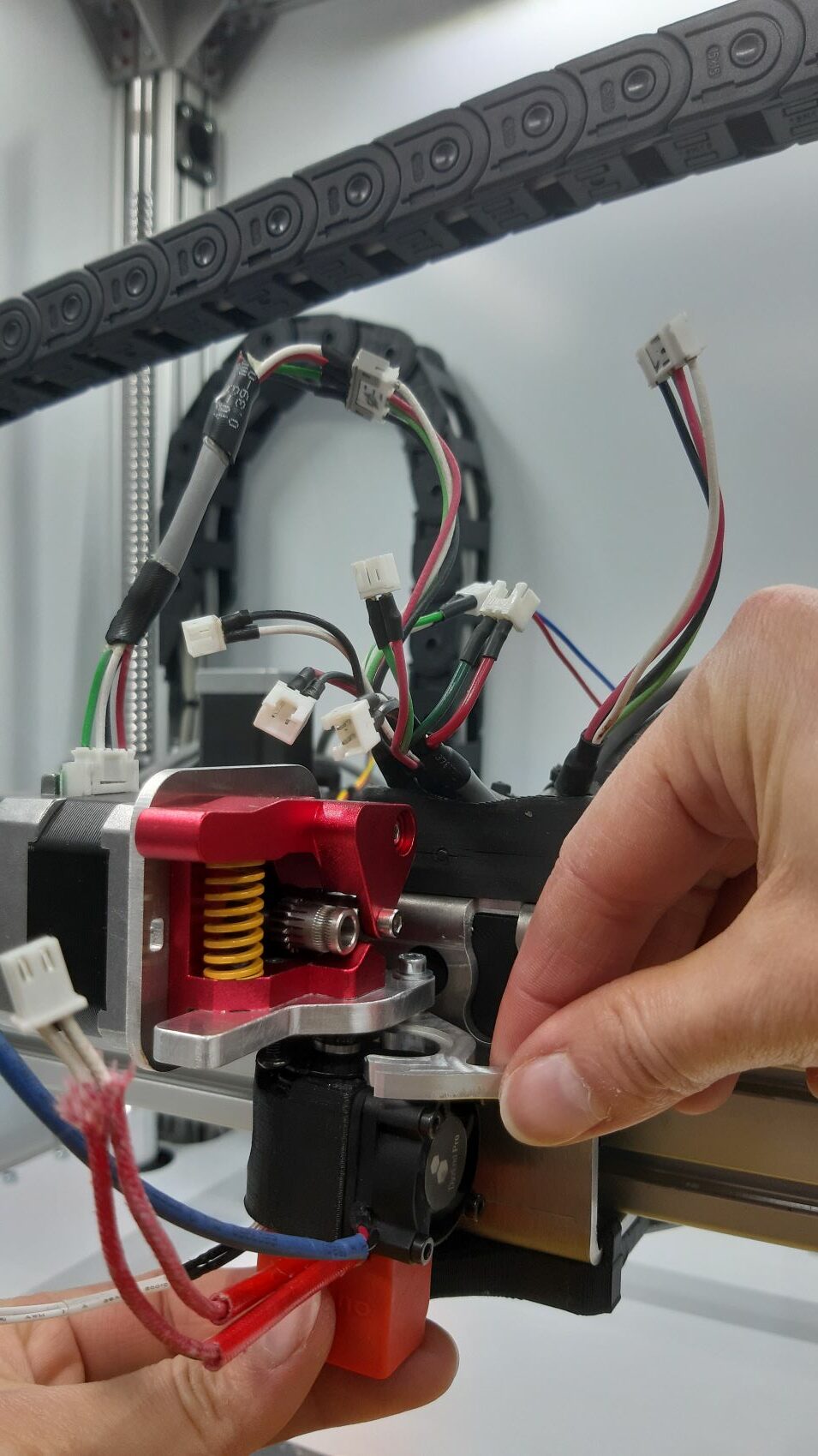

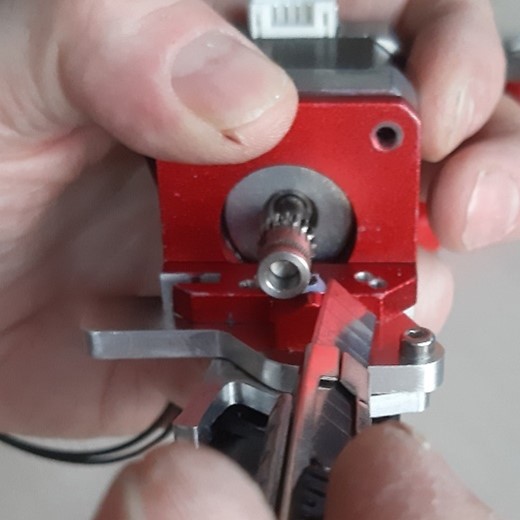

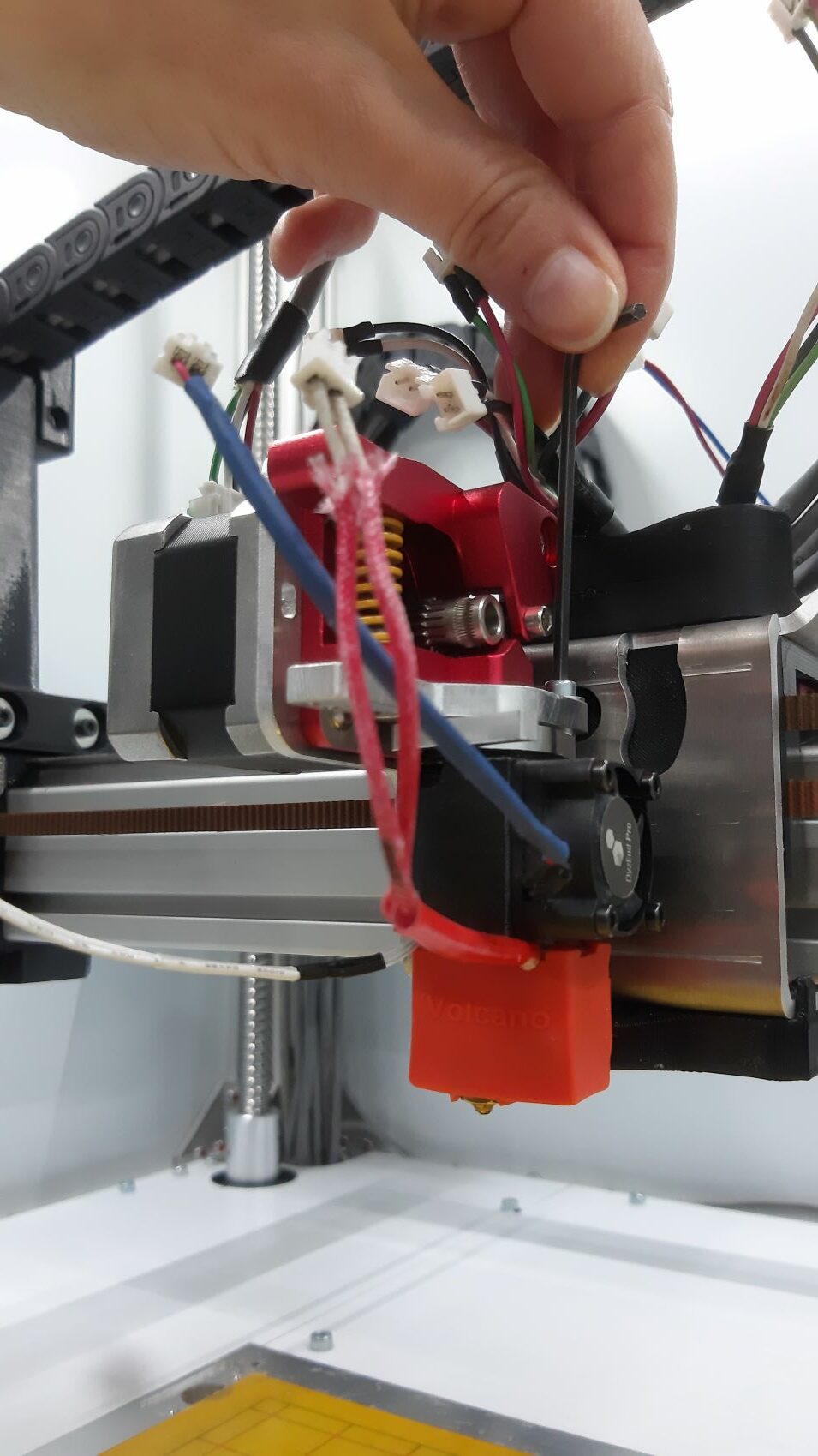

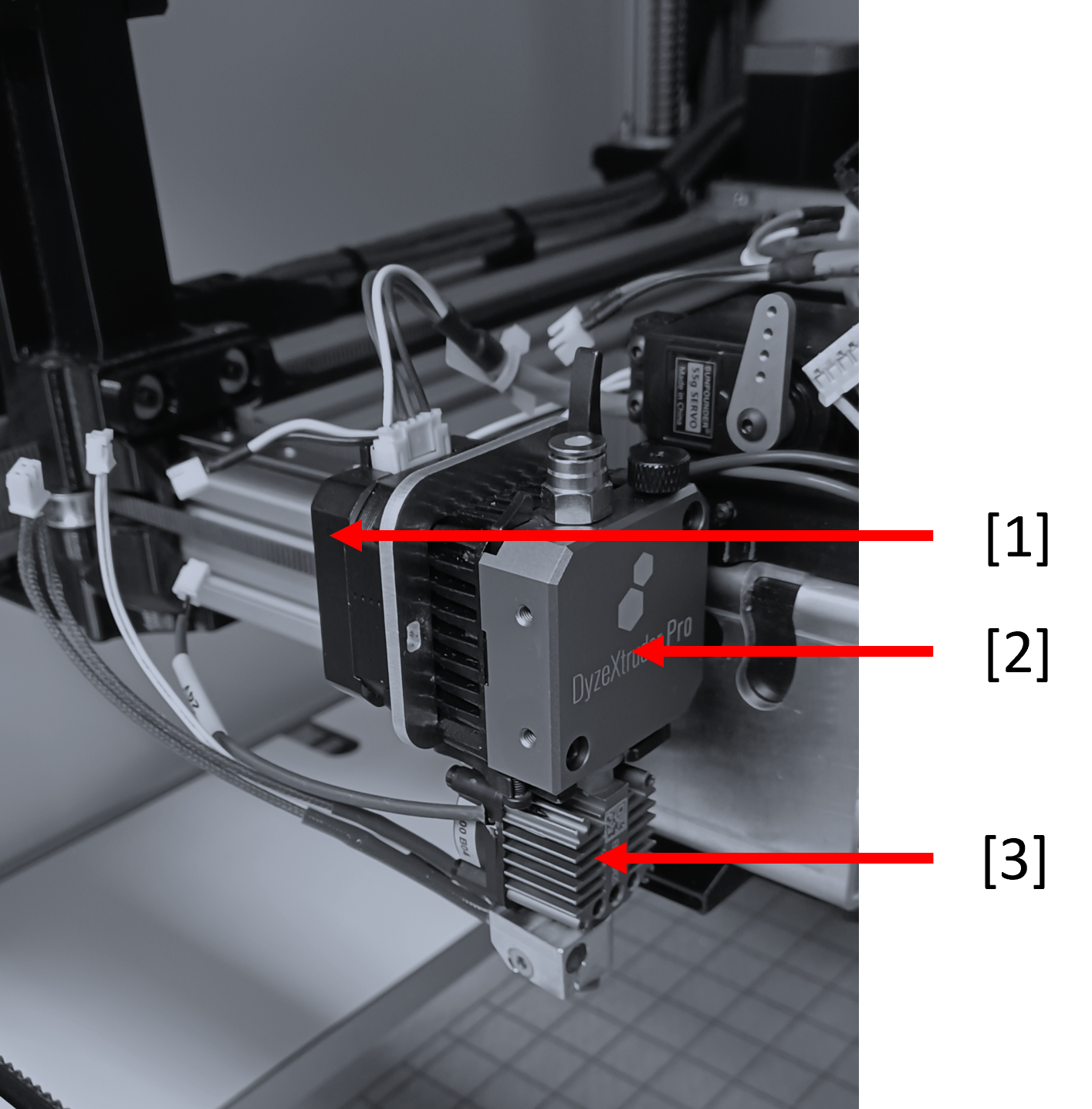

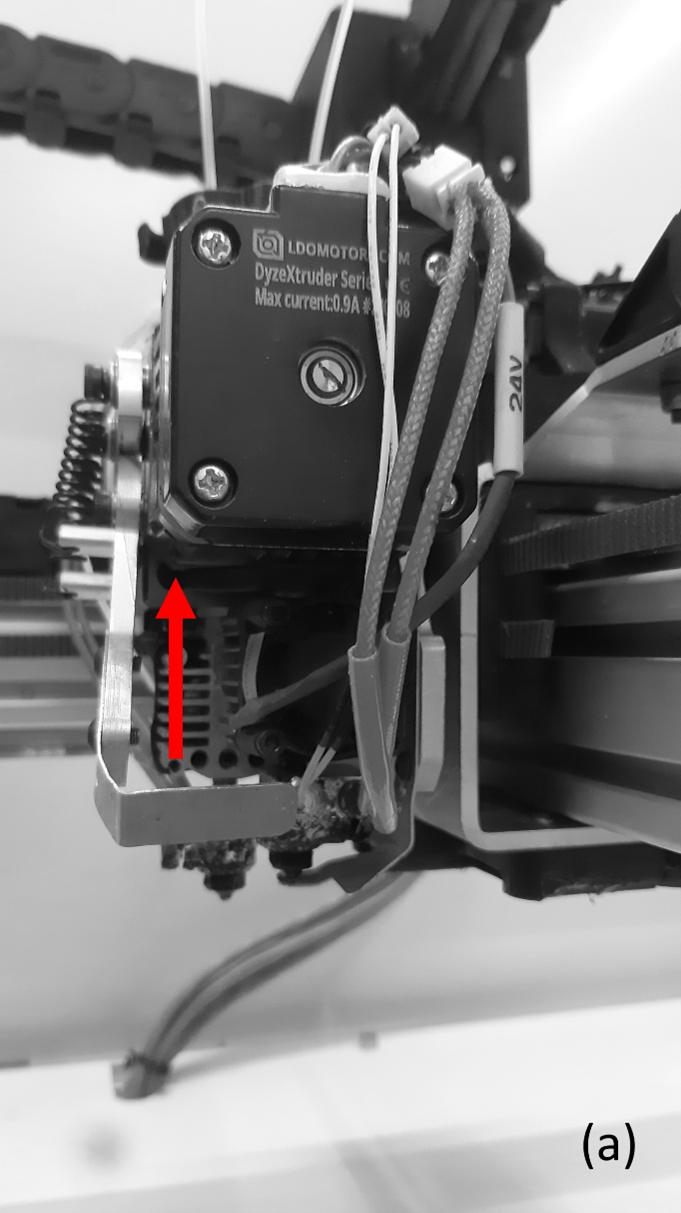

Identifiez les éléments suivants :

[1] moteur de l’extrudeur

[2] extrudeur (ou système d’entrainement du filament)

[3] tête d’impression.

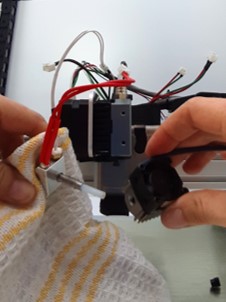

Débranchez les connecteurs de la tête d’impression : cartouche chauffante [1], sonde de température [2], ventilateur [3].

Débranchez le connecteur du moteur d’entrainement [4].

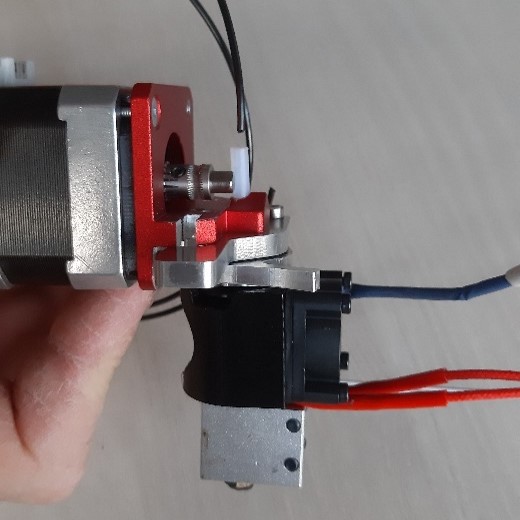

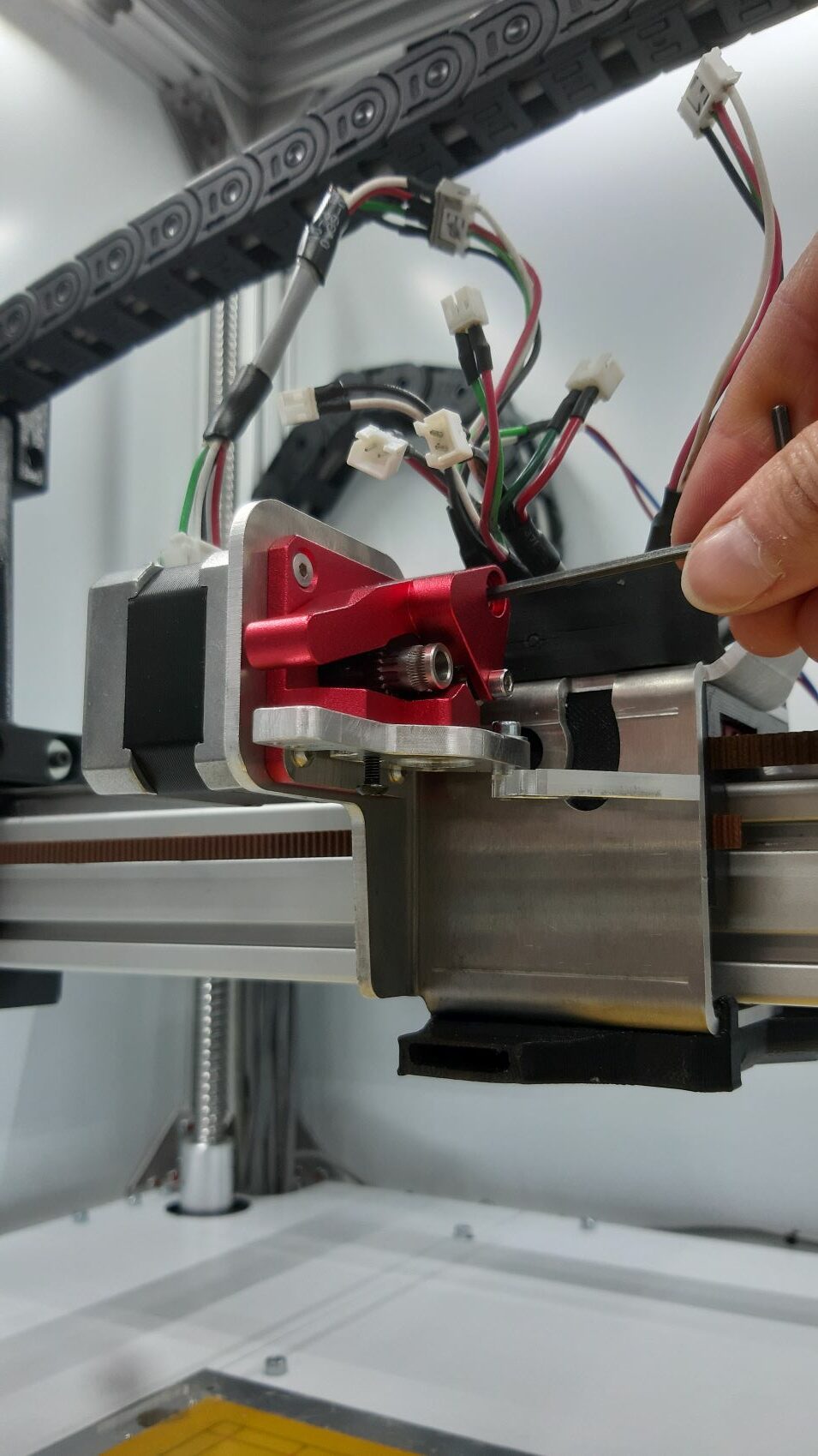

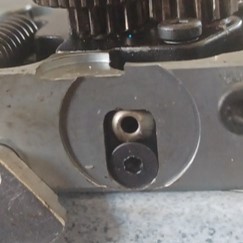

Desserrez la molette [1] qui retient la tête d’impression ; il est possible de s’aider d’un tournevis hexagonal de 2.0 mm.

Basculez le levier [2] pour sortir la tête.

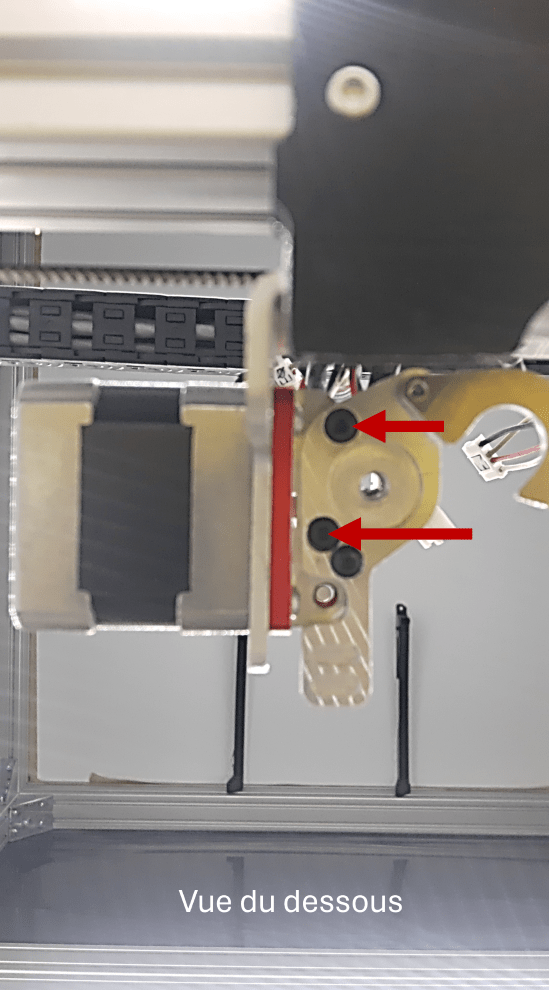

Une fois la tête retirée de l’extrudeur, retirez les 2 vis M3 [1] à l’aide d’un tournevis hexagonal de 2.5 mm.

Maintenez bien le moteur et l’extrudeur, afin qu’ils ne tombent pas sur le plateau.

Retirez le moteur tout en maintenant l’extrudeur qui, sans les 2 vis M3, s’ouvre en deux.

Option DUAL

Retirez également la 2ème tête d’impression et débranchez le connecteur du 2ème moteur d’entrainement avant de retirer le bloc extrudeur.

Le bloc extrudeur est fixé sur le chariot via l’extrudeur de gauche, l’extrudeur de droite étant fixé sur l’extrudeur de gauche.

Pour retirer le bloc extrudeur DUAL, il faut donc procéder de la même façon que pour une imprimante 3D simple extrusion, à la différence que les vis M3 sont plus difficiles d’accès et ne peuvent pas être libérées totalement.

T0 en position basse, dévisser la 1ère vis de fixation (a).

Amener manuellement T1 en position basse (attention à l’écart buse / plateau) pour dévisser la 2ème vis de fixation (b). Maintenez le moteur et l’extrudeur, afin qu’ils ne tombent pas sur le plateau !

Retirez le moteur tout en maintenant l’extrudeur qui, sans les 2 vis M3, s’ouvre en deux.

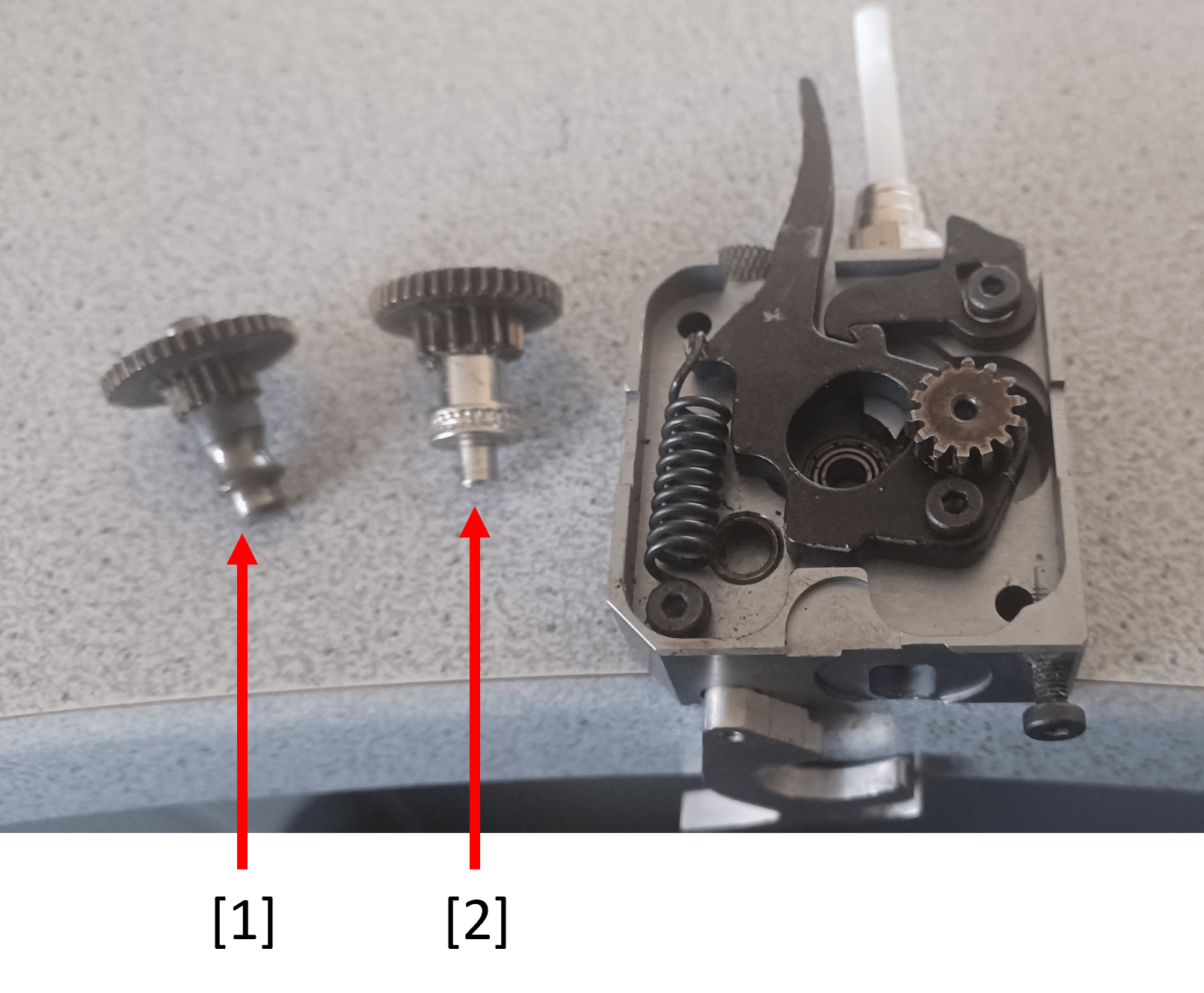

Une fois l’extrudeur en main, vous pouvez l’ouvrir sur une table.

A l’aide d’un tournevis hexagonal de 2.0 mm, retirez la vis qui maintient le fût situé sous l’extrudeur : il est possible que le fût tombe de lui-même ; si le fût reste en place, débrayez le système d’entrainement pour insérez un morceau de filament depuis l’entrée de l’extrudeur et poussez-le manuellement jusqu’à faire sortir le fût.

Retirez le premier engrenage [1] ; le ressort a tendance à maintenir l’engrenage en position, il suffit de tirer légèrement dessus pour le libérer.

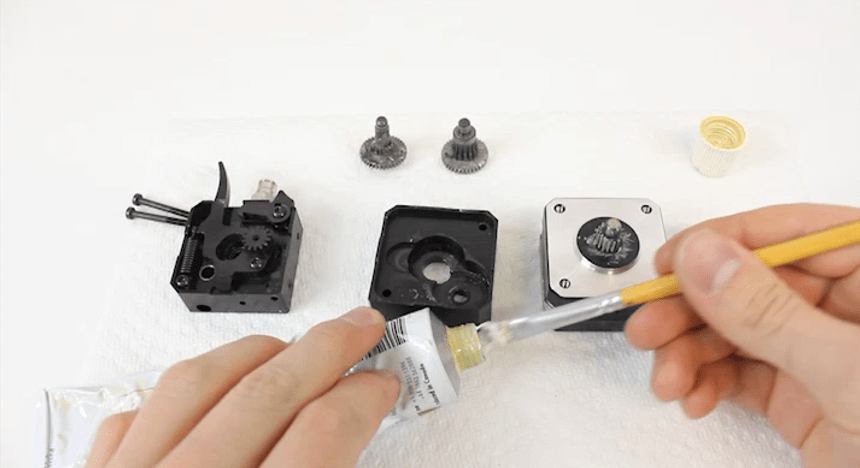

Puis retirez le second engrenage [2], équipé d’une gorge d’entrainement du filament. Avec un pinceau rigide ou de l’air comprimé, nettoyez les résidus de matière entre les dents des engrenages et les dents de la gorge d’entrainement du filament.

Il est indispensable d’avoir retiré le fût avant de retirer le second engrenage.

Nettoyez ensuite le logement de la 2ème moitié de l’extrudeur, ainsi que les dents de la 2ème gorge d’entrainement du filament.

Une fois les composants nettoyés, vous pouvez les graisser avec un pinceau et une graisse blanche au lithium (étape à réaliser une fois par an).

Plus de détails sur le graissage des composants de l’extrudeur sur le site du fabricant Dyze Design :

https://docs.dyzedesign.com/extruders.html#grease-the-gears

Il reste à remonter l’extrudeur sur l’ALTO en reprenant les étapes précédentes en ordre inverse.

Réinstallez la tête d’impression sous l’extrudeur, puis Contrôlez l’extrusion et Calibrez l’écart buse / plateau avant de lancer une impression !